- Pubblicato il 15 apr 2024

- Ultima modifica 15 apr 2024

- 8 min

Sistemi di supervisione SCADA e utilità nella gestione dei processi industriali

Le architetture SCADA hanno supportato l’evoluzione nel modo di lavorare in fabbrica. Scopri le ultime tecnologie a supporto del monitoraggio e della supervisione dei processi produttivi delle industrie e come rimodernare il tuo sistema SCADA attuale.

Il sistema SCADA ha rappresentato per l’industria il vero passaggio all’automazione dei processi produttivi. Mentre prima dei decenni 1940-1950 ogni operazione sui macchinari andava effettuata manualmente, con le logiche programmabili entrano in fabbrica i primi dispositivi elettronici in grado di governare logicamente alcune procedure precedentemente affidate all’operatore.

Le successive evoluzioni delle architetture SCADA, e in particolare l’introduzione delle reti di connessione fisica e del computer di gestione, hanno permesso di demandare una parte rilevante dei controlli su attività non solo gravose per l’operaio, ma anche pericolose per la sua incolumità fisica.

Nell’esplorare cosa si intende con SCADA e quali elementi ne compongono l’attuale architettura nell’Industria 4.0, scopriamo insieme i vantaggi e gli esempi di implementazione in una moderna fabbrica connessa.

Sistemi SCADA cosa sono e significato

Scopriamo, anzitutto, i sistemi SCADA cosa sono. L’acronimo proviene dall’inglese Supervisory control and data acquisition, ovvero controllo di supervisione e acquisizione dati. Quindi, in linea di principio, qualsiasi complesso di risorse hardware e software usato per acquisire dati e supervisionare è un sistema SCADA.

In ambito industriale un’architettura SCADA si basa su un insieme ben definito di risorse che sono hardware e software. Va aggiunto che il significato dei sistemi SCADA si è ampliato di pari passo con l’evoluzione tecnologica. Infatti, mentre inizialmente comprendeva soltanto sistemi a isola scollegati tra loro, successivamente il suo significato ha raggiunto la definizione moderna di sistemi informatici distribuiti connessi tra loro per il monitoraggio dei processi industriali e delle infrastrutture.

I componenti del sistema SCADA

Dopo aver riassunto a cosa serve lo SCADA proseguiamo ponendoci alla scoperta dei componenti del sistema di supervisione e acquisizione dei dati industriali.

La lista di elementi che segue è la “fotografia” di una panoramica completa degli elementi del sistema SCADA.

- Interfaccia uomo-macchina (HMI) per mostrare i dati al responsabile delle decisioni.

- Computer di supervisione che si occupa di raccogliere i dati, di inviare i comandi e di gestire il flusso di informazioni.

- Remote Terminal Unit (RTU) necessaria a collegare i sensori posti sui macchinari e sugli impianti.

- Unità PLC per impartire la logica ai dispositivi posti sulla linea di produzione.

- L’infrastruttura di comunicazione necessaria a far dialogare tra loro i componenti del sistema SCADA appena elencati (LAN, WAN, protocolli wireless).

Nell’ottica di ammodernamento del complesso di risorse SCADA del tuo impianto produttivo, il nostro catalogo di PLC, HMI e moduli di analisi dati può venire incontro a ogni tua esigenza.

Le varie architetture SCADA in breve

Dalla loro comparsa i sistemi SCADA hanno subito una rapida evoluzione che generalmente viene suddivisa in architetture SCADA. Di seguito, tutti i processi evolutivi avvenuti finora.

- La generazione monolitica è la prima a essere stata introdotta a partire dagli anni ‘40, ed ha previsto l’implementazione nelle prime fabbriche di controller logici di grandi dimensioni e a isola.

- Con il cablaggio delle prime reti informatiche locali si passa alla generazione distribuita, il computer supervisore può ora raccogliere dati provenienti dai PLC, i quali possono a loro volta smistare i compiti di monitoraggio a diversi dispositivi e ai primi sensori installati sui macchinari.

- Con la diffusione di un’infrastruttura di rete più veloce e robusta si procede alla terza generazione SCADA detta di rete. Dai macchinari connessi alla LAN si passa alla connessione dell’intero sito industriale a un computer che può distare anche diversi chilometri dall’impianto. Un singolo computer di supervisione può ora controllare le architetture SCADA di più fabbriche.

- L’Internet of things (IoT) e la sua applicazione all’industria (IIoT) ci porta alla quarta e attuale generazione delle architetture SCADA in cui gli addetti al sistema di supervisione e acquisizione dei dati industriali ottengono il monitoraggio in tempo reale. Ciò è reso possibile dalla raccolta dati di ogni singolo componente di un macchinario, la disponibilità delle risorse di cloud computing per l’elaborazione della grande mole di dati e di software intelligenti a supporto delle decisioni.

Vantaggi dei sistemi SCADA

Quali possono essere invece i vantaggi di un moderno sistema SCADA che va a migliorare o a sostituire un precedente impianto di monitoraggio e controllo ancora basato su MS-DOS e su computer con architettura a 32bit?

I vantaggi sono in termini di prestazioni, poiché un’architettura SCADA di ultima generazione è rapida, mentre l’interazione è semplificata dall’utilizzo di software basati su layout di ultima generazione che utilizzano HMI touchscreen anche in modalità remota (tablet, smartphone).

Il lato software di un SCADA collegato in cloud non ha più bisogno di aggiornamenti in loco da parte del programmatore, poiché l’aggiornamento avviene da remoto e anche in continuo per apportare modifiche necessarie a chiudere falle alla sicurezza informatica o per rendere subito disponibile una nuova funzione che riduca i tempi di esecuzione di un determinato processo di monitoraggio.

Per sintetizzare, ecco i principali vantaggi di un moderno sistema SCADA per gli impianti industriali proiettati verso il futuro:

- Supporto degli standard OPC (Open platform communication) e OPC-UA

- Supporto degli standard di sicurezza ISA/IEC 62443

- Supporto protocollo MQTT e relativa specifica Sparkplug B

- Gestione degli allarmi secondo lo standard ANSI/ISA 18.2

- Storicizzazione dei dati

- Elaborazione dei dati storici da parte di un’intelligenza artificiale

- Interfaccia grafica interattiva

- Accesso da remoto

- Uso semplificato

Consulta il nostro catalogo di componenti per il controllo di processo di ultima generazione per implementare in fabbrica tutti i vantaggi dei sistemi SCADA di quarta generazione.

Sistemi di controllo SCADA: esempio di monitoraggio

Ed ecco come i sistemi di supervisione SCADA funzionano attraverso un esempio di monitoraggio che ha per oggetto una conduttura di gas naturale.

I sensori di pressione e gli indicatori di flusso inviano dati anomali lungo un tratto di conduttura. Il primo sistema a rilevare i dati è l’unità terminale remota (RTU), la quale invia i dati ai controllori logici programmabili (PLC) e da qui al computer supervisore.

Attraverso un’interfaccia uomo-macchina, in questo caso un monitor, l’operatore umano posto nella sala di controllo riceve un allarme di pressione oltre i parametri di soglia, confermati dai dati provenienti dagli indicatori di flusso che rilevano una quantità di gas superiore a quella consentita.

Dalla sala di controllo parte un ordine ai regolatori di flusso per riportare sotto la soglia consentita la quantità di gas naturale passante nel gasdotto e, contemporaneamente, viene inviata una squadra di manutenzione in loco a verificare eventuali problemi al gasdotto.

Da questo esempio si comprende come i sistemi di controllo SCADA siano cruciali nella gestione di infrastrutture complesse e diffuse su un vasto territorio geografico, poiché consentono in tempo reale di conoscere lo stato di attività di un impianto e di intervenire tempestivamente in caso di malfunzionamento, al fine di scongiurare il verificarsi di scenari peggiori.

Implementazione e integrazione dei sistemi SCADA

Quando si decide di sostituire il precedente sistema SCADA con uno di nuova generazione è importante realizzare un progetto particolareggiato che tenga conto di tutti i macchinari e impianti che intendiamo far rientrare nel nuovo sistema di supervisione e monitoraggio.

Da un lato dovremo occuparci di individuare i componenti hardware da sostituire, come:

- Sensori

- RTU

- PLC

- HMI

- Computer industriali

- Moduli di sicurezza

- Gateway IoT

Dall’altra parte, invece, dovremo considerare il software SCADA che gestirà l’insieme delle risorse hardware. Dal lato del software si preferisce distinguere tra due tipi principali di piattaforme:

- Piattaforma SCADA aperta: offre un set di funzioni e di librerie standard e modificabili attraverso un ambiente di sviluppo integrato e con il quale è possibile programmare la propria applicazione SCADA.

- Piattaforma SCADA dedicata: ci si riferisce a un programma appositamente sviluppato per lavorare con un certo tipo di macchinario o di impianto. Questo è, di solito, il software fornito dallo stesso produttore della macchina.

In aziende complesse e dotate di diversi siti produttivi sorti in epoche diverse, le due piattaforme potrebbero in un certo senso coesistere. Tuttavia, una piattaforma dedicata e chiusa difficilmente permette l’interoperabilità e la scalabilità, creando condizioni di svantaggio (“colli di bottiglia”) e di incompatibilità con le piattaforme SCADA aperte dei siti produttivi più recenti.

Concludendo

I moderni sistemi di supervisione e acquisizione dei dati industriali possono contare sull’internet delle cose connesse e sull’ausilio di algoritmi intelligenti a supporto delle decisioni umane.

Da una parta, la supervisione SCADA necessita di componenti hardware di ultima generazione, come PLC dotati di porte ethernet, di gateway ioT e di Interfacce uomo-macchina mobile, se non addirittura indossabili; dall’altra, un sistema SCADA ha bisogno di un software robusto in grado di gestire tutte le risorse.

Scegli i software di programmazione SCADA o per gestire il tuo sistema di supervisione dal nostro catalogo di software completo.

Prodotti correlati

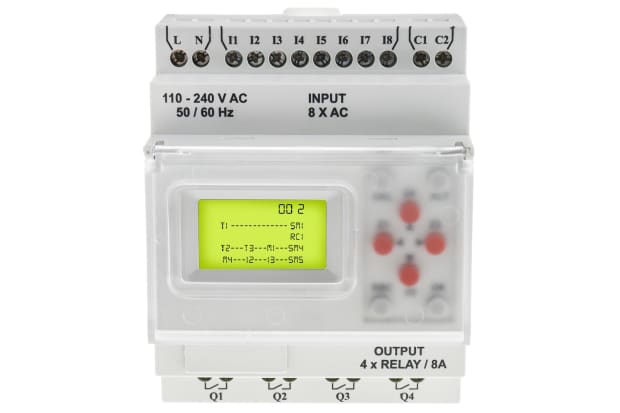

Modulo logico RS PRO

Questo controller intelligente è utilizzato principalmente con apparecchiature che eseguono processi automatizzati multipli, come i sistemi di riscaldamento, ventilazione e condizionamento d'aria (HVAC) su larga scala.

Omron Sistema per il monitoraggio della produzione

Viene utilizzata per scopi di monitoraggio costanti e remoti e analizza anche lo stato della temperatura dei dispositivi a pannello per ottenere un risparmio di manodopera e una significativa riduzione dei rischi di arresto anomalo.

Gateway MOXA serie MB3180

I gateway convertono tra i protocolli di comunicazione Modbus TCP, ASCII e RTU, forniscono sia la comunicazione seriale-Ethernet sia le comunicazioni seriale (master) a seriale (slave). Possono accedere fino a 32 master/client TCP o collegarsi fino a 32 slave/server TCP.

CPU PLC Siemens LOGO!

Consente di organizzare rapidamente le attività di automazione di base. Il suo software operativo è dotato di un'interfaccia drag-and-drop per semplificare la scrittura di funzioni logiche anche se non si dispone di esperienza di programmazione.