- Pubblicato il 14 nov 2022

- Ultima modifica 6 set 2023

- 6 min

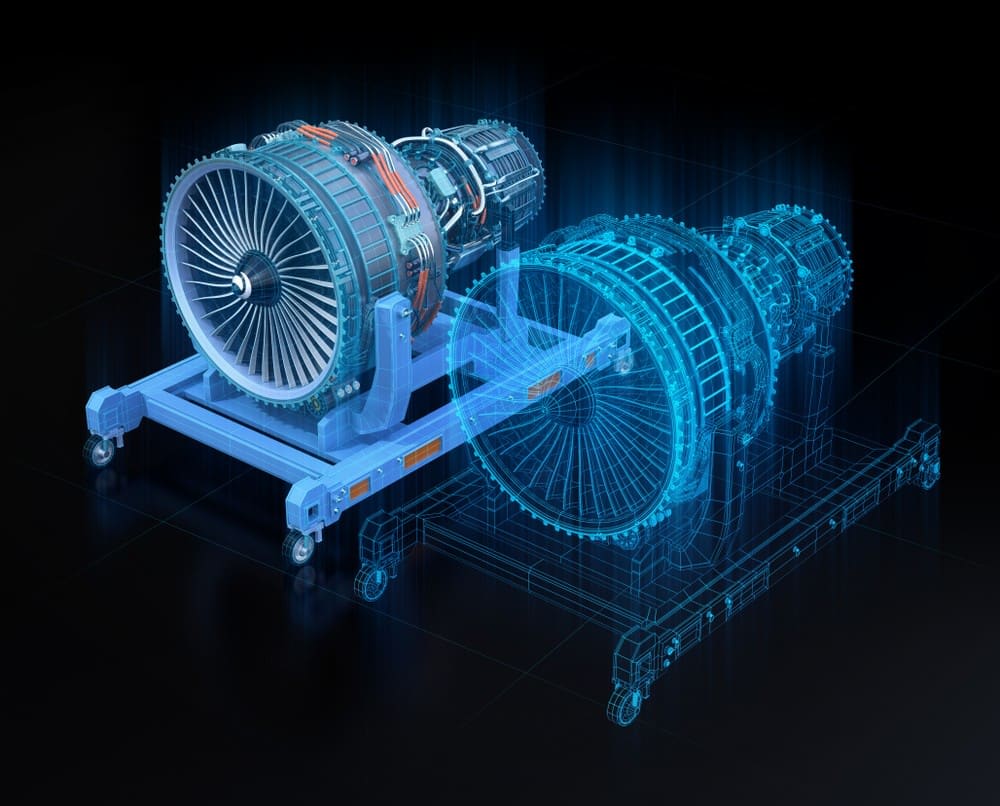

Digital twin

Cos'è e quali sono le sue applicazioni.

Il digital twin, in italiano gemello digitale, rappresenta una replica digitale altamente accurata di entità fisiche che può fornire un enorme vantaggio ai produttori, in tutta la catena del valore.

I moderni impianti di produzione hanno subito una rivoluzione digitale negli ultimi anni. La convergenza di tecnologie che favoriscono l'Industria 4.0 come l'automazione, la connettività wireless e l'intelligenza artificiale offre la possibilità di acquisire costantemente dati preziosi, fornendo in tempo reale una visione più dettagliata delle attività di produzione. Queste informazioni vengono utilizzate dagli ingegneri nei modi più disparati, consentendo di migliorare le prestazioni operative di tutta la fabbrica.

Queste tecnologie di base hanno favorito progressi incredibilmente rapidi grazie ai gemelli digitali, concetto che sta ad indicare la creazione di rappresentazioni computerizzate di entità fisiche. Queste repliche virtuali di oggetti o processi possono essere aggiornate in tempo reale usando dati di sensori che permettono agli ingegneri di eseguire simulazioni altamente accurate anche delle più piccole variazioni. Questo tipo di azione può consentire di regolare con precisione tutta la catena del valore della produzione, fornendo risultati estremamente preziosi in merito a prodotti e produzione, fino ad arrivare alla manutenzione predittiva.

In effetti, la maggior sicurezza nell'applicazione delle metodologie dell'Industria 4.0 da parte dei produttori e una raccolta e uno streaming dei dati sempre più economici hanno favorito un incremento della domanda di gemelli digitali. Secondo un rapporto pubblicato da Research and Markets si prevede che il mercato, che nel 2019 ammontava a circa 3,8 miliardi di dollari, raggiungerà i 35,8 miliardi di dollari entro il 2025. Ciò equivale a un tasso di crescita annuale composto del 37,8%. I gemelli digitali sono chiaramente destinati a durare e troveranno un'adozione diffusa in vari settori manifatturieri tra cui quello automobilistico, aerospaziale ed elettronico.

Trarre valore da più fonti di dati

Esaminiamo quindi un po' più a fondo il concetto e il significato di digital twins, per capire come si sono evoluti, prima di delineare alcuni modi specifici in cui migliorano il processo di produzione per quanto riguarda l'efficacia generale delle attrezzature e l'ottimizzazione dell'efficienza produttiva. Dal punto di vista storico, gli ingegneri utilizzano il software per simulare le prestazioni di prodotti e processi da molto tempo. Ma la creazione di un digital twin va ben oltre, dal momento che implica l'utilizzo di dati raccolti da sensori incorporati nel gemello fisico per sviluppare un'identica replica computerizzata. I dati vengono utilizzati per realizzare una rappresentazione estremamente fedele di ogni elemento, che si tratti di un singolo prodotto o di un'intera linea di produzione. Pertanto, il modello è sempre ricavato da informazioni concrete, piuttosto che essere una simulazione del comportamento basata sul funzionamento presunto.

Un gemello digitale può essere infatti costruito sulla base di più fonti di dati, tra cui statistiche storiche delle prestazioni, rilevamenti in tempo reale, output di produzione e dati futuri acquisiti con il machine learning. Si tratta di creare la rappresentazione più accurata possibile, con un perfezionamento continuo che consente agli ingegneri una reale comprensione delle caratteristiche della controparte fisica e persino delle sue prestazioni nel tempo.

Applicazione del digital twin lungo l'intera catena del valore

Il digital twin nella produzione

Ma come si possono applicare queste informazioni per ricavare un valore utile nelle diverse fasi del ciclo di produzione e oltre? Nella pianificazione della produzione, il digital twin può essere un mezzo estremamente prezioso per ottimizzare i layout delle linee di assemblaggio e il flusso dei componenti all'interno della fabbrica. E stabilendo un unico modello di riferimento per la produzione, il gemello digitale può essere utilizzato per monitorare le prestazioni, l'efficacia e la qualità delle linee produttive e per segnalare eventuali variazioni di produzione intollerabili mediante un confronto dell'entità digitale con il prodotto finito.

Il digital twin nella manutenzione

La manutenzione è un'altra area di potenziale valore. Con le informazioni relative al funzionamento dei macchinari chiave incorporate nel gemello digitale, i dati acquisiti dai sensori su una vasta gamma di parametri tra cui velocità, vibrazioni, temperatura e umidità possono essere utilizzati dai tecnici della manutenzione per prevedere eventuali guasti delle apparecchiature. Questo permette ai team di manutenzione di evitare tempi di fermo non pianificati effettuando interventi o riparazioni in via preventiva.

Il ricorso a tecnologie avanzate come la realtà aumentata (AR) potrebbe anche influire sulle modalità di manutenzione. Il team di manutenzione potrebbe ad esempio recarsi presso il cliente con visori indossabili che forniscono una visione AR di componenti e sistemi incorporati in un macchinario più grande. L'addetto alla manutenzione può accedere in tempo reale a una miriade di informazioni rilevanti, dai dati di utilizzo allo storico di manutenzione, avendo una visione immediata di disegni e specifiche.

Il digital twin nella progettazione

Ma i gemelli digitali non si limitano alla fabbrica. Si tratta di un concetto che si presta alla domanda di prodotti personalizzati, aiutando i produttori a integrare le indicazioni del cliente nel processo di progettazione. I dati dei macchinari esistenti utilizzati sul campo possono essere ritrasmessi ai team di progettazione per prototipare potenziali miglioramenti e nuove idee. Qualsiasi configurazione personalizzata può essere valutata rispetto al gemello digitale e gli ingegneri possono avvalersi dei dati di utilizzo per misurare l'impatto sulle prestazioni del prodotto.

Implementazione dei gemelli digitali in ambienti di retrofit

Questi sono alcuni dei vantaggi offerti dai digital twins. Ma come fanno i produttori a creare questi modelli così articolati? Gli scenari di implementazione sono relativamente semplici quando si inizia partendo da un foglio bianco su un terreno totalmente nuovo. Tuttavia, gli impianti di produzione già in servizio con sistemi preesistenti, che sono spesso separati tra loro, richiedono un approccio diverso basato sul retrofit e sull'assimilazione efficace dei dati raccolti.

Qui, sensori e attuatori creano i primi punti di contatto con l'entità fisica, permettendo la raccolta e lo streaming dei dati. Ma questo è solo l'inizio. I gemelli digitali vengono spesso costruiti sulla base di più flussi di informazioni, tra cui quelle di sistemi aziendali come il CAD e di altre divisioni come logistica e approvvigionamento. Questi vengono raggruppati e inseriti nel software di modellazione per creare la prima iterazione. La chiave sta nel partire in piccolo, ad esempio con una singola parte di una risorsa, e costruire le cose nel tempo. Spesso molti gemelli più piccoli vengono combinati per produrre la rappresentazione di un'intera macchina o di un processo di produzione. Anche la sicurezza è un aspetto fondamentale da considerare, sia in termini di identificazione del dispositivo che dei diritti e livelli di accesso al gemello all'interno di un'organizzazione.

Digital twin: dal settore aerospaziale a quello automotive

Se realizzati correttamente, i gemelli digitali possono diventare di importanza fondamentale nelle attività di progettazione, produzione e manutenzione, come riconosciuto da alcuni dei più grandi produttori del mondo. Ad esempio, Boeing usa i gemelli digitali per replicare una vasta gamma di parti fisiche e sistemi e sta estendendo l'uso a tutti i suoi processi di progettazione, ingegnerizzazione e sviluppo.

Nel settore automobilistico, nel frattempo, i digital twins vengono impiegati per promuovere la connettività e l'elettrificazione, mentre gli ingegneri progettano nuove architetture e layout di produzione all'interno degli stabilimenti. Questo permetterà loro di accelerare lo sviluppo di nuovi propulsori e di migliorare l'efficienza dei processi di produzione con la progressiva introduzione di nuove piattaforme.

Nel settore dell'elettronica, i gemelli digitali vengono utilizzati per fornire una replica digitale delle prestazioni dei circuiti a semiconduttori, così come della producibilità e dell'integrazione in componenti e hardware.

Digital twin per ottimizzare ulteriormente le attività

In conclusione, i digital twins si stanno rivelando un principio cardine della rivoluzione dell'Industria 4.0. In definitiva, permettono alle aziende di "massimizzare l'efficienza delle risorse", che si tratti di progettazione, produzione, funzionamento e manutenzione o di tutte queste attività combinate. Offrono agli ingegneri una chiarezza di visione che i flussi di dati eterogenei solitamente associati agli ambienti di produzione non permettono, fornendo una "fonte di verità" sempre aggiornata a cui riferirsi per prendere decisioni informate.

In breve, i digital twins possono diventare una solida base per rendere le attività più efficienti, inaugurando una nuova entusiasmante era di ottimizzazione della produzione.

Prodotti consigliati

Encoder Baumer

Encoder incrementale EIL580 IP65 con sensore ottico da 2048 impulsi per giro, uscita HTL push-pull 6 canali.

Trasduttore lineare

Gefran serie PZ 34 a encoder lineare e una corsa di 150 mm con linearità +/- 0,05%, per montaggio su snodi autoallineanti.

Sensore di contrasto

Il sensore a contrasto SICK è caratterizzato da un'elevata risoluzione e garantisce migliori prestazioni su materiali lucidi.

Sensore temperatura

Sensore di temperatura a infrarossi RS PRO senza contatto, ideale per applicazioni industriali, laboratori o banchi di lavoro.

Link consigliati

- Che cos'è un catalogo PunchOut?

- Che cos'è un catalogo online?

- Copertura terminale Phoenix Contact, serie D-UT 2.5/4-TWIN BU

- Morsettiera di terra Phoenix Contact 24 → 10 AWG, PT 4-TWIN-PE

- Connettori Faston per le connessioni e la manutenzione elettrica

- Sharpie Nero Pennarello indelebile Twin

- Twin Entry Ferrule White 0.75mm

- Twin Entry Ferrule Orange 0.5mm