- Pubblicato il 14 nov 2022

- Ultima modifica 7 set 2023

- 79 min

Guida completa alla stampa 3D

Cos'è e come funziona una stampante 3D? Come si usa e quali sono le applicazioni di una stampa 3D?

Le stampanti 3D rappresentano una delle tecnologie più innovative e interessanti degli ultimi decenni, sia per il mondo dell’industria che per il settore hobbistico.

Questa guida vuole essere un punto di riferimento per la scelta del dispositivo più adatto alle proprie esigenze, perchè approfondisce e mette a confronto i processi di stampa 3D, le diverse tecnologie utilizzate e i materiali impiegati.

Cos'è e come funziona una stampante 3D

Le stampanti 3D sono dispositivi di fabbricazione controllati da computer. All'interno del dispositivo di stampa si possono realizzare in tre dimensioni vari tipi di oggetti, progettati e definiti mediante software apposito, grazie all’impiego di diverse plastiche e polimeri o altri materiali idonei. La produzione dipende dal modello e dalle dimensioni della stampante utilizzata, oltre che dalla tipologia di materiale.

Gli oggetti vengono formati tramite la rapida aggiunta di più strati di materiale, ciascuno dei quali copre lo strato precedente. Il materiale di stampa 3D viene applicato tramite un ugello chiamato "estrusore". Viene fornito sotto forma di filamenti che diventano morbidi e modellabili quando viene applicato il calore e poi si solidificano di nuovo una volta raffreddati. Questo processo di costruzione viene detto addittivo e rappresenta un altro termine usato per descrivere la stampa 3D in un contesto industriale: la produzione additiva.

Le stampanti 3D consentono la produzione rapida e flessibile di prototipi, modelli, pezzi di ricambio e molti altri articoli in ambito industriale, commerciale e anche domestico. I modelli disponibili vanno da stampanti destinate alla fabbrica per progetti ad alta capacità, fino a stampanti 3D piccole ed economiche per uso domestico.

I progetti destinati alla stampa vengono normalmente creati tramite software di stampa 3D, come il CAD (Computer-Aided Design) o l’AMI (Amazon Machine Image). Questi strumenti definiscono con precisione le dimensioni dell'oggetto da costruire e molti designer mettono a disposizione le proprie creazioni per il download e il riutilizzo.

Prima che la stampa possa aver luogo, il file CAD o AMI che descrive l'oggetto 3D deve essere convertito nel linguaggio di programmazione G-code, che sarà leggibile direttamente dal dispositivo. La conversione viene eseguita dal software slicer.

Applicazioni della stampa 3D

Attraverso le stampanti 3D si possono creare tantissimi oggetti e per le applicazioni più svariate.

Gli usi più comuni includono:

- la rapida produzione di parti di ricambio o componenti personalizzati

- la creazione di modelli solidi da utilizzare in architettura, design, presentazioni commerciali o come prototipi

- applicazioni mediche personalizzate, come componenti protesiche sia per gli arti che per l’odontoiatria e l’ortodonzia o strumenti e apparecchi personalizzati

A seconda dell’applicazione da realizzare, si possono usare penne, stampanti desktop o stampanti industriali. Le stampanti 3D di grandi dimensioni sono utilizzate per progetti su larga scala, le penne per stampa tridimensionale sono solitamente usate per uso hobbistico anche se ne esistono di professionali. Le stampanti 3D desktop sono utilizzate nei settori più diversi e per le applicazioni più varie. Alcune tipologie sono adatte a principianti, altre ad utenti più esperti.

In questa guida ci si focalizza sulle stampanti 3D desktop, facendo riferimento ai processi di stampa, le applicazioni, le varie tecnologie alla base ed i materiali che si possono utilizzare.

Come si usa una stampante 3D

La stampa 3D, nota anche come "produzione additiva", implica la creazione di un oggetto 3D da un file digitale, costruendolo strato per strato.

Prima di stampare qualsiasi cosa, è necessario un modello 3D dell'oggetto da creare. Il modello ottenuto via computer viene quindi suddiviso in centinaia (o potenzialmente migliaia) di strati. Queste informazioni vengono inviate alla stampante 3D che, immediatamente, stampa l'oggetto fetta per fetta.

Il vantaggio principale di questo approccio è che anche forme complesse possono essere create molto facilmente, utilizzando inoltre meno materiali rispetto ai metodi di produzione tradizionali; il che è positivo per l'ambiente e anche economicamente.

Altro vantaggio è che le esigenze di trasporto sono ridotte, poiché parti e prodotti possono essere stampati in loco. E gli articoli unici possono essere realizzati rapidamente e facilmente, senza preoccuparsi delle economie di scala: punto di svolta per la prototipazione rapida, la produzione personalizzata e la creazione di prodotti altamente custom.

Inoltre, i materiali utilizzati per la stampa 3D possono essere praticamente qualsiasi cosa: plastica, metallo, polveri, cemento, resine, liquidi, persino cioccolato.

Come usare una stampante 3D, passo per passo

Ecco alcune linee guida generali per avviare una stampa tridimensionale, anche se ogni step può essere diverso a seconda della stampante utilizzata. Si rimanda alle specifiche del costruttore per maggiori chiarimenti.

1. Preparare la piastra di costruzione La piastra di costruzione è l'area in cui verrà costruito l’oggetto. È importante assicurarsi che la piastra aderisca saldamente al letto sottostante.

2. Selezionare il filamento Sono disponibili vari materiali, ciascuno con peculiarità specifiche. Due dei più utilizzati sono l'ABS (acrilonitrile butadiene stirene) e il PLA (acido polilattico). Entrambi sono termoplastici ossia fatti di materie plastiche che diventano malleabili se riscaldate e solide quando si raffreddano.

3. Accendere la stampante e lasciarla riscaldare Filamenti diversi richiedono impostazioni di calore specifiche, quindi è opportuno consultare il manuale d’uso della propria stampante e/o le caratteristiche tecniche del materiale che si desidera utilizzare.

4. Caricare il filamento Il processo di caricamento varia caso per caso, ma normalmente è necessario riscaldare l'estrusore a una temperatura specifica, applicare una leva di rilascio e quindi inserire un tratto di filamento. Non è raro vedere il filamento in fusione che inizia a sporgere attraverso l'estrusore.

5. Verificare che il letto sia posizionato correttamente Un letto irregolare o posizionato in modo errato può portare a stampe imprecise o irregolari. Di conseguenza, è importante assicurarsi che il letto che supporta la piastra di costruzione sia in piano e posizionato all'altezza corretta. Alcune stampanti 3D richiedono il livellamento manuale, mentre altre hanno un meccanismo automatico per questo.

6. Immettere le informazioni richieste Sarà necessario misurare l'altezza e il livello e digitarli nel software della stampante, per definire lo spazio preciso tra l'ugello e la piastra di costruzione.

7. Avviare la stampa Dopo aver completato i passaggi precedenti, tutto ciò che resta da fare è aprire il file G-Code e iniziare a stampare.

8. Ventilare gli ambienti È stato dimostrato che le stampanti 3D standard che utilizzano il filamento PLA emettono una nebbia di particelle ultrafini e composti chimici volatili, nonché una sostanza chiamata stirene, che è un costituente della plastica. Per questo motivo, a tutela della salute delle persone, la ventilazione degli ambienti è raccomandata ove possibile.

Oltre ai punti descritti, si fornisce anche un’utile checklist da verificare prima di iniziare il processo di stampa 3D.

Lista di controllo pre-stampa 3D

- Utilizzare sempre le raccomandazioni del produttore per quanto riguarda le temperature

- Tenere sempre la plastica in un sacchetto chiuso, soprattutto se si vive in una zona umida: se la plastica assorbe l'umidità, le sue caratteristiche cambiano.

- Fare sempre un piccolo test di stampa per vedere come si comporta la plastica in base alle impostazioni di velocità e temperatura

- Le penne 3D non possono funzionare con plastiche flessibili come il TPE

- La maggior parte delle penne 3D è limitata a una temperatura di estrusione di 235 °C

Flusso di lavoro di stampa 3D

Indipendentemente dalla stampante 3D utilizzata, il flusso di lavoro complessivo per la stampa 3D è lo stesso anche per diverse tecnologie di stampa, dalla concettualizzazione della parte sino alla stampa finale. Di seguito vengono descritti i singoli passaggi del flusso di lavoro.

Ulteriori informazioni sui termini tecnici qui utilizzati, possono essere trovate nel "Glossario dei termini per la stampa 3D", consultabile alla fine di questa guida.

Progettazione di modelli 3D

Una volta che si ha una stampante 3D, il passaggio successivo è trovare o progettare qualcosa da stampare. Sebbene esistano molti file, in formato leggibile da computer, che vengono utilizzati per rappresentare oggetti 3D, il più comune per le applicazioni di stampa 3D è l’STL (terminazione di file .stl). Esistono archivi di modelli 3D come Thingiverse (www.thingiverse.com) con migliaia di modelli 3D di oggetti in formato STL, che possono essere scaricati, tagliati e stampati.

I file STL possono essere facilmente scaricati, condivisi, elaborati e stampati, ma non possono essere modificati facilmente.

La familiarità con il CAD è essenziale per ottenere il massimo da qualsiasi tecnologia di stampa 3D, in quanto consente di disegnare i propri modelli 3D ed esportarli come file STL. Fortunatamente sono disponibili gratuitamente una varietà di software CAD facili da usare. Di seguito è riportato un elenco di alcuni software CAD gratuiti, anche se una spiegazione completa di tutte le loro caratteristiche esula dallo scopo di questa guida.

DesignSpark Mechanical. E' il software 3D professionale completamente gratuito messo a disposizione da RS attraverso il portale DesignSpark.

Autodesk Fusion 360. Disponibile con una licenza Education per persone con un indirizzo e-mail universitario, Fusion 360 è il software CAD gratuito più potente.

Autodesk Tinkercad. Autodesk offre uno strumento CAD gratuito per chiunque lo utilizzi via Web. Sebbene non sia potente come Fusion 360, gli stessi risultati possono essere ottenuti con un piccolo sforzo in più.

OpenSCAD. Un'altra opzione gratuita è OpenSCAD, software noto come "il CAD dei programmatori" perchè i modelli sono script invece che disegnati. Questo può essere interessante per chi ha dimestichezza con la programmazione.

Slicing: elaborazione della prestampa del modello 3D

Una volta che il modello da stampare è stato scaricato o prodotto in un formato STL, deve essere convertito in un insieme di istruzioni che la stampante 3D può capire e che si chiama GCode. Questa operazione viene eseguita da un software noto come slicer. Un filtro dati suddivide il modello in singoli livelli (piano X-Y) sull'asse Z, e crea un percorso che la testina di stampa deve seguire. Il numero di strati è determinato dall'altezza dello strato, che può influire sulla qualità della superficie di stampa finale e sulle proprietà strutturali. La maggior parte delle stampanti verrà fornita con il proprio software di slicing.

Nel caso del software di slicing per la tecnologia FDM, di cui si parlerà nei paragrafi successivi, molti parametri possono essere modificati. Proprietà come temperatura di estrusione, portata di estrusione e retrazione, si devono infatti poter regolare per ogni materiale specifico da stampare, al fine di garantire una stampa di alta qualità.

La maggior parte delle informazioni viene fornita dal produttore del filamento o può essere trovata online. E’ importante comunque acquisire una certa familiarità con queste impostazioni per ottenere il massimo da una stampante 3D.

Per le stampanti a tecnologia VP, il software di slicing viene solitamente scritto dal produttore ed è l'unico software che si può usare per suddividere i modelli in quella stampante. Le impostazioni sono tuttavia molto più semplici, e spesso richiedono solo la selezione di un'altezza del livello (risoluzione verticale) e del tipo di resina.

Le stampanti VP non possono stampare oggetti cavi allo stesso modo delle FDM, quindi non sono necessarie ulteriori impostazioni. Le stampanti FDM, d'altra parte, hanno molte più variabili a disposizione dell'utente, il che si traduce in una curva di apprendimento iniziale più significativa.

I processi di stampa 3D e le tecnologie precedentemente nominate (FDM e VP) vengono presentati nel capitolo che segue.

Tecnologie e processi di stampa 3D

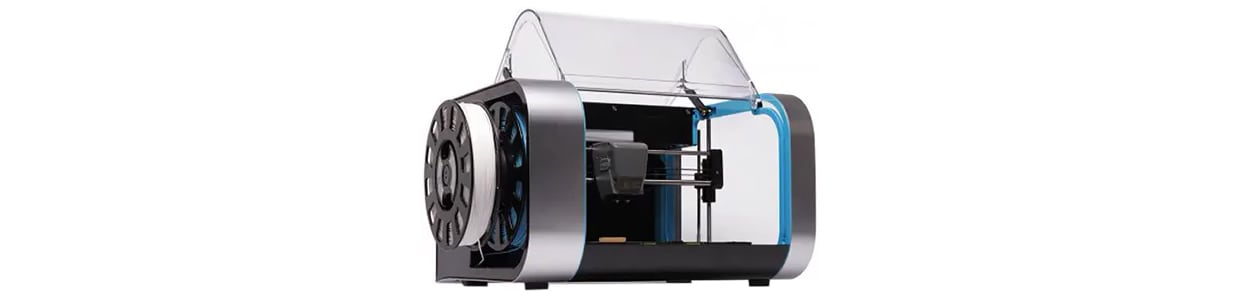

Disponibili in diverse dimensioni e forme, le stampanti 3D desktop hanno un ingombro ridotto e non richiedono molto spazio per essere configurate. Le 3D printer si distinguono in primis per la tecnologia di stampa.

Esistono vari metodi di stampa 3D che sono stati sviluppati per costruire strutture e oggetti tridimensionali. Alcuni sono molti diffusi mentre altri sono divenuti obsoleti.

Questo capitolo si concentra sulle tecnologie di stampa tridimensionale oggi disponibili o, in parole povere, sui tipi di stampanti 3D.

Ci sono diversi tipi di stampanti 3D, in base alla tecnologia e al processo di stampa utilizzato, le più diffuse sono:

- Fused Deposition Modeling (FDM), detto anche Fused Filament Fabrication (FFF)

- Stereolitografia (SLA)

- Elaborazione digitale della luce (DLP)

- Sinterizzazione laser selettiva (SLS)

- Fusione laser selettiva o Selective Laser Melting (SLM)

- Produzione di oggetti laminati (LOM)

- Electronic Beam Melting (EBM)

- Binder Jetting (BJ)

- Material Jetting (MJ)

Le stampanti più diffuse utilizzano le tecnologie SLA, FFF e SLS.

SLA è stata la prima tecnica di stampa 3D ad essere sviluppata. Funziona esponendo la resina liquida fotosensibile a un raggio laser. L'oggetto viene costruito strato per strato e la resina si indurisce.

FDM è la tecnica tipicamente utilizzata nelle stampanti 3D per il settore hobbistico. Gli oggetti vengono creati dal basso verso l'alto mentre vengono depositati strati di filamento riscaldato. È anche una soluzione conveniente per piccole imprese, studi di ingegneria e studi di progettazione.

SLS implica la solidificazione e l'incollaggio di sottili perle di materiale, tipicamente plastica o ceramica, e la formazione di un oggetto 3D da queste. Viene utilizzato un laser per incidere un motivo sulla materia prima in polvere. Questo poi si abbassa e lo strato successivo viene depositato sopra quello precedente.

Per i neofiti della stampa 3D, la difficoltà è distinguere tra i diversi processi e materiali disponibili.

Ad esempio, qual è la differenza tra i tipi di stampa 3D come FDM e SLS o SLS e DLP o ancora tra EBM e DMLS?

Nonostante tanti acronimi diversi, "stampa 3D" in realtà è un termine generico che comprende un gruppo di processi.

Lo standard ISO/ASTM 52900, creato nel 2015, mira a standardizzare tutta la terminologia e classificare ciascuno dei diversi tipi di stampante 3D. In totale, sono state identificate e stabilite sette diverse categorie di processi di produzione additiva. Questi 7 processi di stampa 3D hanno prodotto 11 diversi tipi di tecnologia di stampa 3D.

Nei capitoli seguenti vengono descritti uno per uno i diversi processi di stampa 3D e le relative tecnologie di riferimento.

Processo di stampa 3D a Estrusione del Materiale

L'estrusione del materiale è un processo di stampa 3D in cui un filamento di materiale termoplastico solido viene spinto attraverso un ugello riscaldato, sciogliendolo nel processo. La stampante deposita il materiale su una piattaforma di costruzione lungo un percorso predeterminato, dove il filamento si raffredda e si solidifica per formare un oggetto solido.

Questo è uno schema di sintesi per caratterizzare il processo di stampa a estrusione del materiale:

- Tipi di tecnologia di stampa 3D: Fused Deposition Modeling (FDM), a volte chiamato Fused Filament Fabrication (FFF)

- Materiali: filamento termoplastico (PLA, ABS, PET, PETG, TPU)

- Precisione dimensionale: ± 0,5% (limite inferiore ± 0,5 mm)

- Applicazioni comuni: alloggiamenti elettrici; test di forma e adattamento; maschere e attrezzature; modelli di microfusione

- Punti di forza: migliore finitura superficiale; disponibile a colori e multimateriale

- Punti deboli: fragile, non sostenibile per le parti meccaniche; costo maggiore rispetto a SLA / DLP

Modellazione a Deposizione Fusa (FDM)

Fused Deposition Modeling (FDM), detto anche Fused Filament Fabrication (FFF) è la tecnologia di stampa 3D più diffusa e a basso costo, utilizzata sia nelle stampanti 3D economiche che nelle penne 3D.

Questa tecnologia è stata originariamente sviluppata e implementata da Scott Crump di Stratasys, negli anni '80. Altre società di stampa 3D hanno adottato una tecnologia simile ma con nomi diversi. Un altro produttore ha coniato una tecnologia praticamente identica, chiamandola Fused Filament Fabrication (FFF).

Funzionamento della stampante FDM

La base di questa tecnica prevede un’estremità calda (hot-end) in cui il filamento termoplastico viene fuso e poi estruso attraverso un ugello, il tutto posizionato in corrispondenza della testina di stampa, che segue un percorso preprogrammato (codificato nel file di stampa 3D) per costruire il modello strato per strato.

In sintesi, una bobina di filamento viene caricata nella stampante 3D e inviata a un ugello nella testa di estrusione. L'ugello della stampante viene riscaldato alla temperatura desiderata, riscalda il materiale termoplastico fino al suo punto di fusione e lo estrude attraverso l'ugello su un piano di stampa, o piattaforma di costruzione, secondo un modello 3D predeterminato dal software Slicer. Il software Slicer in esecuzione sul computer collegato alla stampante 3D traduce le misurazioni di un oggetto in coordinate X, Y e Z e controlla l'ugello in modo che durante la stampa venga seguito il percorso calcolato.

La stampante quindi sposta la testa di estrusione con coordinate specificate, depositando il materiale fuso sulla piastra di costruzione, dove si raffredda e si solidifica. Una volta completato un livello, la stampante procede a deporre un altro livello. Questo processo di stampa delle sezioni trasversali viene ripetuto, costruendo strato su strato, fino a quando l'oggetto non è completamente formato.

Le stampanti 3D che utilizzano la tecnologia FDM costruiscono quindi gli oggetti strato per strato, dal basso verso l'alto, riscaldando ed estrudendo il filamento termoplastico. L'intero processo è in qualche modo simile alla stereolitografia. I programmi specializzati slicer suddividono i modelli CAD in strati e calcolano il modo in cui l'estrusore della stampante deve assemblare ogni strato.

Strutture di supporto

A seconda della geometria dell'oggetto, a volte è necessario aggiungere strutture di supporto, ad esempio se un modello ha parti sporgenti ripide.

Oltre alla termoplastica, una stampante può estrudere anche materiali di supporto. Al termine della stampa, i materiali di supporto possono essere facilmente rimossi mettendo un oggetto in una soluzione detergente e acqua o togliendo il materiale di supporto a mano. In seguito, gli oggetti possono anche essere dipinti, placcati o persino martellati.

Cos’è Hot end

In una stampante 3D, l’hot end è una parte componente in cui esce il filamento riscaldato, e si sposta sul piano di stampa per creare l’oggetto tridimensionale. Nell’hot-end il filamento si riscalda e si liquefa parzialmente, per cui questa parte della stampante diventa piuttosto calda (250 °C) e viene isolata dal resto della stampante per la sicurezza dell’operatore.

Nell'immagine: componenti hot-end

Stampanti FDM a doppia estrusione

Alcune stampanti FDM hanno la capacità di stampare utilizzando due o più materiali contemporaneamente, in modo da costruire oggetti con diverse regioni funzionali.

Queste macchine sono disponibili in due forme: la prima in cui la stampante ha due hot-end e ugelli, uno per ogni filamento; la seconda taglia i diversi filamenti in lunghezze precise e li alimenta sequenzialmente in un hot-end e ugello.

Il primo metodo di solito consente di stampare solo due tipi di filamento, ma a causa delle estremità calde completamente separate, questi due filamenti possono avere temperature di estrusione (fusione) molto diverse. Ciò consente di stampare più tipi di filamento (tipicamente 4) contemporaneamente. Tuttavia, poiché passano attraverso lo stesso hot-end, devono essere materiali simili per temperatura di estrusione (fusione). Per questa caratteristica, è opportuno usare più colori dello stesso materiale piuttosto che più materiali.

Anisotropia delle stampe FDM

Le stampe FDM sono intrinsecamente anisotropiche, poiché il legame formato tra gli strati stampati è più debole del materiale stesso. Di conseguenza, la parte è sempre più debole lungo l'asse Z che lungo il piano X – Y. Pertanto, se una parte verrà sottoposta a tensione di trazione, è necessario prestare attenzione al suo orientamento sul piano di stampa.

Quando si utilizzano materiali funzionalizzati, questa anisotropia si estende anche ad altre proprietà del materiale come ad esempio la conduttanza elettrica dei filamenti riempiti di carbonio.

Tempo di stampa FDM

Il tempo di stampa dipende dalle dimensioni e dalla complessità del modello. Gli oggetti piccoli possono essere completati abbastanza rapidamente, mentre le parti più grandi e complesse richiedono più tempo.

Rispetto allo SLA, FDM ha comunque una velocità di stampa più lenta. Il tempo di stampa complessivo dipende dalle dimensioni e dalla complessità del modello.

Densità di riempimento nella stampa FDM

Sebbene una stampante FDM possa produrre un oggetto solido corrispondente al modello 3D, per risparmiare tempo e materiale i pezzi vengono stampati per impostazione predefinita con un guscio sottile, attorno a una regione centrale di densità inferiore.

Poiché la maggior parte del volume di stampa è costituito da riempimento, la variazione della densità di riempimento avrà un impatto enorme sulla quantità di materiale utilizzato, sul peso e sulla resistenza del pezzo finale.

La densità di riempimento può variare tra lo 0% (stampe vuote) e il 100% (stampe solide). Tale parametro può influire sulle prestazioni della parte stampata, in particolare per le parti strutturali, e quindi è opportuno scegliere una quantità appropriata di riempimento. Un riempimento del 20% è in generale un buon punto di partenza per molte applicazioni, poiché fornisce un eccellente equilibrio tra tempo di stampa, utilizzo del materiale e resistenza, con la possibilità di aumentare la densità se le parti non soddisfano la resistenza richiesta.

La selezione del modello di riempimento ha anche implicazioni sul tempo di stampa, l'uso del materiale e la resistenza. Si possono realizzare modelli diversi, che risultano più forti contro particolari direzioni di sollecitazione.

Pareti e strati nella stampa FDM

La porzione di riempimento della stampa è circondata da pareti (perimetro laterale), uno strato superiore e uno inferiore. La modifica del numero di pareti e strati superiore/inferiore servirà anche ad aumentare la resistenza della parte. Tuttavia, l'effetto più notevole sarà quello della qualità della superficie, con il motivo di riempimento spesso visibile su una singola stampa perimetrale (pareti e strati superiore/inferiore).

Tutte queste impostazioni possono essere scelte e modificate durante i processi di prestampa, comunemente denominati ‘slicing’. Questa operazione viene eseguita da un software specifico chiamato slicer. Maggiori dettagli sull'elaborazione della prestampa sono disponibili nella sezione di questa guida, dedicata al "Flusso di lavoro di stampa 3D".

Per applicazioni in cui la parte deve essere a tenuta stagna, si consigliano almeno 3 pareti, 4 strati superiore/inferiore e un minimo del 20% di riempimento. A causa della natura stratificata delle stampe FDM, le caratteristiche sporgenti richiedono di solito la stampa di un materiale di supporto aggiuntivo, che può essere in seguito staccato dalla parte stampata. Questo materiale di supporto viene aggiunto automaticamente dal software di slicing e non deve essere aggiunto dall'utente al modello 3D.

Prestazioni minime delle stampanti FDM

Come con qualsiasi strumento, è importante conoscere i limiti di una stampante 3D prima di acquistarla. La tabella 1 mostra le prestazioni minime previste delle stampanti 3D FDM. Sebbene sia possibile che alcune stampanti siano in grado di migliorare questi limiti, i valori riportati sono un buon punto di partenza per progettare una stampa mediante FDM.

Si raccomanda di far comunque riferimento ai dati tecnici riportati dal costruttore della propria stampante o del produttore del materiale acquistato.

Tabella 1. Prestazioni minime previste per le stampanti 3D FDM

Funzionalità | Descrizione | Valore |

|---|---|---|

dimensioni minime degli elementi stampabili | la dimensione minima consigliata per garantire una stampa di successo | 2 mm |

sporgenze non supportate | l'angolo massimo con cui è possibile stampare una parete senza richiedere supporto misurato in riferimento al piano di stampa | 45° |

ponti orizzontali | la dimensione minima consigliata per garantire una stampa di successo | 10 mm |

fori | il diametro minimo del foro che può essere prodotto in modo affidabile | 2 mm |

tolleranza | la precisione dimensionale prevista di una parte stampata FDM rispetto al modello 3D | ±0.5% (limite inferiore 0.5 mm) |

Materiali di stampa FDM

Per la stampa FDM è disponibile un'enorme varietà di filamenti termoplastici, inoltre, la natura open source di molte stampanti FDM consente l'uso di filamenti di diversi produttori.

L'acido polilattico (PLA) è materiale il più diffuso per la facilità con cui stampa. Il PLA è adatto per stampe strutturali leggere ma ha una scarsa resistenza chimica. Agli albori della stampa 3D era invece ampiamente utilizzato l'acrilonitrile butadiene stirene (ABS); tuttavia, questo materiale presenta diversi inconvenienti, in particolare i fumi di stirene prodotti durante la stampa oltre alla sua difficoltà a stampare senza un involucro riscaldato, che lo rendono non ideale per l'uso in un ambiente di ricerca.

Il polietilene tereftalato (PET/PETG ) fornisce proprietà simili e una migliore resistenza chimica rispetto all'ABS, senza le difficoltà di stampa e i rischi associati. Il polipropilene è comunemente usato in ambienti chimici grazie alla sua eccellente resistenza agli agenti nocivi e come materiale termoplastico è disponibile anche in forma di filamento. Sebbene non sia facile da stampare come il PLA, a causa della sua scarsa adesione al letto di stampa e della tendenza a deformarsi, la resistenza chimica e all'impatto lo rendono una scelta interessante per applicazioni a bassa resistenza che richiedono un'elevata durata.

Il politetrafluoroetilene (PTFE) e il polietere etere chetone (PEEK) sono entrambi comunemente usati negli ambienti di ricerca scientifica e sono disponibili come filamenti per stampanti 3D. Tuttavia, a causa dei punti di fusione estremamente elevati di questi materiali (> 350 °C), la maggior parte delle stampanti 3D desktop non è in grado di stamparli. Esistono macchine specializzate per questi materiali che però non sono adatte all’uso di filamenti tradizionali.

I filamenti di nylon sono in generale la scelta migliore per le applicazioni in cui sono importanti la durata e la resistenza meccanica. Questi filamenti però sono difficili da stampare, richiedono alte temperature di estrusione e un letto di stampa, oltre ad una conservazione in luogo asciutto e ad un'asciugatura ad aria per rimuovere l'umidità assorbita prima della stampa.

Sono anche disponibili in commercio filamenti funzionali con elastomeri termoplastici flessibili, i più utilizzati per cerniere, guarnizioni e tappi/coperchi.

I filamenti impregnati di carbonio sono utilizzati per la produzione di parti conduttive come elettrodi e circuiti. Vale la pena notare che i filamenti funzionalizzati possono essere personalizzati mescolando il termoplastico di base con gruppi funzionali/molecole ed estrusi, creando nuovi materiali con proprietà uniche. Sono ora disponibili in commercio flamenti FDM impregnati di particelle metalliche, che possono generare stampati al 100% in metallo dopo la sinterizzazione.

Termoplastiche per FDM

Tutti i componenti stampati con FDM possono essere realizzati in termoplastica ad alte prestazioni, il che è molto vantaggioso per ingegneri meccanici e produttori. FDM è l'unica tecnologia di stampa 3D che utilizza termoplastiche di qualità per la produzione, quindi gli articoli stampati hanno eccellenti caratteristiche meccaniche, termiche e chimiche, consentendo di utilizzare i modelli stampati come prototipi funzionali.

Si possono utilizzare diversi tipi di termoplastiche con le stampanti FDM. Le più comuni sono la plastica ABS (acrilonitrile butadiene stirene) e PLA (acido polilattico). Inoltre, esistono diversi tipi di materiali di supporto, come la cera idrosolubile o PPSF (polifenilsolfone). Il nylon viene tipicamente usato come materiale di supporto e può essere sciolto in acetone.

Alcuni materiali termoplastici (come il PLA, che non è tossico) possono persino essere utilizzati negli imballaggi di alimenti e farmaci, rendendo FDM un metodo di stampa 3D molto apprezzato nel settore sanitario.

Materiale del letto di stampa FDM e preparazione

Poiché la stampa 3D è costruita sopra il piano di stampa, il materiale su cui è depositata la stampa può influenzare l'adesione delle parti stampate al vassoio, particolarmente importante per i primi strati, influendo sulle probabilità di successo.

I materiali comuni con cui viene realizzato il letto di stampa sono vetro e lastre di acciaio: il vetro per la sua planarità e l’acciaio per la facilità di rimozione delle parti mediante flessione del vassoio dopo la stampa.

Sfortunatamente, senza alcun trattamento superficiale aggiuntivo, questi materiali presentano un'adesione molto bassa alla maggior parte dei materiali termoplastici. Pertanto, è raro che la stampa FDM venga eseguita su una superficie nuda (le stampe PLA possono essere un'eccezione) e di solito viene aggiunto un rivestimento permanente o temporaneo a queste superfici.

Come per molti aspetti della stampa 3D, non esiste una soluzione "taglia unica" per il materiale o il trattamento del letto, e molti utenti scelgono di utilizzare il letto fornito dal costruttore e il trattamento consigliato dal manuale d’uso.

Un’analisi delle opzioni disponibili può consentire, tuttavia, la stampa di materiali meno comuni o aumentare il tasso di successo delle stampe con filamenti più convenzionali.

I trattamenti superficiali comuni che possono essere applicati a qualsiasi materiale del letto e il materiale del filamento più usato con essi, sono riassunti nella Tabella 2.

Tabella 2. Rivestimenti della superficie del piano di stampa FDM comunemente usati ed esempio di materiali filamentosi con cui possono essere utilizzati

Trattamento | Tipo | Filamento(i) |

|---|---|---|

nastro per verniciatura | monouso | la maggior parte dei filamenti |

colla stick PVA | monouso | PET, PETG, e PLA |

lacca per capelli | monouso | dipende dalla composizione dello spray ma principalmente PLA e ABS |

ABS "juice" (ABS disciolto in acetone) | monouso (anche se può essere realizzato con ABS di scarto) | ABS |

Foglio di polieterimmide (PEI) | multiuso | La maggior parte dei filamenti |

Applicazioni di parti stampate FDM

La tecnologia FDM è considerata semplice da usare e rispettosa dell'ambiente. Attraverso l'uso di questo metodo di stampa 3D, è diventato possibile costruire oggetti con geometrie e cavità complesse.

FDM viene utilizzata in settori come la produzione di automobili, di alimenti, di giocattoli, ma anche per lo sviluppo di nuovi prodotti, la prototipazione e persino nella produzione dell’oggetto finale.

Mediante FDM, si possono quindi stampare non solo prototipi operativi, ma anche prodotti pronti per l'uso come lego, ingranaggi in plastica e molto altro.

Le applicazioni comuni di stampa FDM sono generalmente limitate a parti meccaniche con basso carico strutturale. Ciò è dovuto alle proprietà anisotropiche del materiale, di cui si è parlato in precedenza. In quanto tali, le parti stampate mediante FDM sono ideali come supporti e staffe su misura.

La varietà di materiali funzionalizzati prontamente disponibili in commercio, in particolare elettricamente conduttivi, rende le stampanti FDM uno strumento utile per le applicazioni di rilevamento, grazie alla possibilità di fabbricare elettrodi stampati in 3D.

Gli attuatori lineari a bassa risoluzione e basso carico possono essere stampati quasi al 100% in 3D e sono adatti per applicazioni di automazione.

Le stampe FDM hanno invece scarse proprietà ottiche, che ne ostacolano l'applicazione per i dispositivi di rilevamento ottico.

A causa della natura termoplastica dei materiali stampabili utilizzati per FDM, le parti stampate sono generalmente inadatte ad ambienti ad alta temperatura, sebbene l'esatta temperatura massima alla quale passono essere utilizzati sia specifica del materiale.

Per ottenere stampe di buona qualità a dimensioni ridotte, si deve effettuare una corretta calibrazione della stampante e dei parametri di stampa ma se sono necessarie di routine parti molto piccole, è bene usare altre tecnologie di stampa, come la polimerizzazione in vasca.

Processo di stampa 3D a Polimerizzazione in Vasca (VP)

La polimerizzazione in vasca (VP) è un processo di stampa 3D in cui una sorgente di luce cura selettivamente una resina fotopolimerica in una vasca. Le due forme più comuni di polimerizzazione in vasca sono SLA (stereolitografia) e DLP (Digital Light Processing).

La differenza fondamentale tra questi tipi di tecnologia di stampa 3D è la fonte di luce usata per polimerizzare la resina: le stampanti SLA utilizzano un laser a punti, in contrasto con l'approccio voxel utilizzato da una stampante DLP.

Caratteristiche delle stampanti VP

Il processo di stampa a polimerizzazione in vasca presenta queste caratteristiche:

- Tipi di tecnologia di stampa 3D: stereolitografia (SLA), stereolitografia mascherata (MSLA), Direct Light Processing (DLP)

- Materiali: resina fotopolimerica (standard, calcinabile, trasparente, alta temperatura)

- Precisione dimensionale: ± 0.5% (limite inferiore ± 0.15 mm)

- Applicazioni comuni: prototipi di polimeri simili a stampi a iniezione; gioielleria (microfusione); applicazioni dentali; apparecchi acustici

- Punti di forza: finitura superficiale liscia; dettagli raffinati

- Punti deboli: fragile, non adatto a parti meccaniche

Nei paragrafi seguenti, si descrive nel dettaglio la funzionalità del processo di polimerizzazione in vasca, i materiali utilizzabili, le differenze con il processo FDM, i campi di applicazione e le singole tecnologie VP note come SLA, DLP e MSLA.

Risoluzione delle stampanti VP

Le stampanti VP sono adatte per la stampa di oggetti di dimensioni fino al millimetro, con un'eccellente finitura superficiale, e possono essere utilizzate per realizzare parti troppo piccole o molto dettagliate per la tecnologia FDM. La dimensione minima delle caratteristiche (risoluzione) di queste stampanti è dettata dalla più piccola area di resina che può essere esposta alla luce UV. In SLA questa è la dimensione dello spot del laser (tipicamente ∼0.1 mm) mentre nelle stampanti DLP la risoluzione si riferisce alla dimensione dei pixel del display utilizzato per mascherare la sorgente luminosa.

Una buona regola è mantenere le caratteristiche più grandi di 0.2 mm, sebbene alcune stampanti siano in grado di produrre in modo affidabile caratteristiche anche più piccole.

VP vs FDM

La differenza più significativa nell'utilizzo di una stampante VP rispetto a una FDM è la quantità di post-elaborazione richiesta. Con una stampa FDM, l'oggetto può essere immediatamente rimosso dalla stampante e, una volta separato da qualsiasi eventuale supporto, è pronto per l'uso. Questo processo è molto più complicato per le stampanti VP: al termine della stampa, gli oggetti devono essere lavati in alcool per rimuovere la resina non polimerizzata in eccesso dalla sua superficie e dalle sue caratteristiche interne.

Dopo l'essicazione, la parte deve essere ancora polimerizzata sotto ulteriore luce UV prima di poter essere utilizzata, un processo che può richiedere fino a un'ora. Il lavaggio e l'indurimento accurati delle parti stampate sono essenziali per ottenere una buona finitura superficiale e per mantenere le proprietà specifiche del materiale impiegato.

Le stampe VP sono generalmente solide e, a differenza dell'FDM, i pezzi non possono essere stampati con riempimento. Il numero di pareti e gli strati superiore e inferiore sono quindi privi di significato per la stampa VP.

Se si desidera o si richiede una parte cava, è possibile lasciare un vuoto interno nel modello 3D, ma sarà necessario un foro di drenaggio per rimuovere la resina dal vuoto dopo la stampa, e dovrebbe essere aggiunto anche al modello 3D. A causa della natura liquido-solida della stampa VP, le parti prodotte in questo modo non soffrono della stessa anisotropia delle parti FDM. I nuovi strati di materiale sono legati chimicamente a quelli precedenti, formando un unico pezzo di resina polimerizzata, intrinsecamente a tenuta stagna.

Prestazioni minime della stampa VP

La tabella 3 mostra le prestazioni minime previste per una stampante 3D VP. Alcune stampanti possano avere parametri migliori e si consiglia comunque la consultazione delle specifiche tecniche fornite dal costruttore della propria stampante.

Tabella 3. Prestazioni minime previste per le stampanti VP

Funzionalità | Descrizione | Valore |

|---|---|---|

dimensioni minime degli elementi stampabili | l'angolo massimo con cui è possibile stampare una parete senza richiedere supporto | 0.2 mm |

sporgenze non supportate | l'angolo massimo con cui è possibile stampare una parete senza richiedere supporto | supporto sempre richiesto |

fori | il diametro minimo del foro che può essere prodotto in modo affidabile | 0.5 mm |

tolleranza | la precisione dimensionale prevista di una parte stampata rispetto al modello 3D | ±0.5% (limite inferiore 0.15 mm) |

Materiali di stampa VP

La varietà di materiali accessibili ad una stampante VP è più ampia rispetto quella per FDM.

Inoltre, l'aggiunta di pigmenti alla resina può consentire la miscelazione di colori personalizzati.

Nelle stampanti VP, la resina fotopolimerica rappresenta tuttavia un costo continuo significativo: può essere infatti fino a cinque volte più costosa rispetto al filamento FDM.

Alcuni produttori, inoltre, rendono la stampante compatibile unicamente con la propria resina, ostacolando la flessibilità della stampa mediante resine con caratteristiche ottimali prodotte grazie allo sviluppo di nuove tecnologie dei materiali. Tuttavia, il vantaggio di utilizzare solo resine approvate dal costruttore è che la stampante riconosce la resina installata e seleziona autonomamente le proprietà corrette.

Analogamente ai materiali di stampa FDM, le resine VP possono anche essere personalizzate o realizzate su misura con proprietà idonee a specifiche applicazioni (resine funzionali).

Applicazioni delle parti stampate VP

Le parti stampate VP di solito presentano una risoluzione molto più alta - e quindi dimensioni minime stampabili più piccole - rispetto alle stampe FDM. Sono quindi idonee a realizzare parti dettagliate fini.

L'uso di resine fotopolimeriche anziché termoplastiche consente di utilizzare le parti VP in ambienti in cui la temperatura elevata può causare problemi alle parti FDM. In alcune resine resistenti alle alte temperature, tali caratteristiche consentono applicazioni mediche e biologiche, poiché le parti possono essere sterilizzate in autoclave per la sanificazione.

La finitura superficiale liscia delle parti VP le rende adatte per applicazioni microfluidiche in ambito dei laboratori.

I polimeri elastomerici possono essere stampati per ottenere guarnizioni e tenute personalizzate.

Per applicazioni in cui i polimeri non sono adatti, gli oggetti possono essere stampati in un materiale simile alla cera, che può quindi essere utilizzato per fondere parti metalliche o stampati in una resina caricata in ceramica, la quale può essere cotta, lasciando una parte interamente in ceramica.

Stereolitografia (SLA)

La tecnologia SLA è la prima tecnologia di stampa 3D al mondo, inventata da Chuck Hull nel 1986, che fondò la società 3D Systems per commercializzarla.

Una stampante SLA utilizza degli specchi, noti come galvanometri o galvos, posizionati uno sull'asse X e l'altro sull'asse Y.

I galvanometri puntano un raggio laser attraverso una vasca di resina, polimerizzando e solidificando selettivamente una sezione trasversale dell'oggetto all'interno di quest'area, e costruendolo strato dopo strato.

La maggior parte delle stampanti SLA utilizza un laser a stato solido per polimerizzare gli strati. Lo svantaggio di usare un laser a punti è che può richiedere più tempo per tracciare la sezione trasversale di un oggetto rispetto invece alla tecnologia DLP.

Le parti stampate dalle stampanti 3D stereolitografiche di solito hanno superfici lisce, ma la loro qualità dipende dalla stampante SLA utilizzata.

Al termine del processo, l'oggetto deve essere risciacquato utilizzando un solvente e quindi messo in un forno a raggi ultravioletti per completare la lavorazione.

Il tempo necessario per stampare un oggetto dipende dalle dimensioni della stampante 3D SLA utilizzata. Piccoli oggetti possono essere stampati entro 6-8 ore utilizzando una stampante 3D di base, mentre le stampe 3D di grandi dimensioni possono essere di diversi metri e il tempo di stampa potrebbe durare fino a diversi giorni.

Le macchine SLA sono generalmente più orientate all'uso professionale rispetto alle stampanti DLP e come tali sono solitamente più costose.

Rappresentazione schematica della stereolitografia: un dispositivo emettitore di luce a) (un laser o DLP) illumina selettivamente il fondo trasparente c) di un serbatoio b) riempito con una resina fotopolimerizzante liquida. La resina solidificata d) viene progressivamente trascinata verso l'alto da una piattaforma elevatrice.

Elaborazione digitale della luce (DLP)

DLP è un altro processo di stampa 3D molto simile alla stereolitografia. La tecnologia DLP è stata realizzata nel 1987 da Larry Hornbeck di Texas Instruments ed è diventata famosa per il suo utilizzo nella produzione di proiettori.

DLP usa come fonte di luce un proiettore. Poiché il proiettore è uno schermo digitale, l'immagine di ogni strato è composta da pixel quadrati, e lo strato è formato da piccoli blocchi rettangolari chiamati voxel (pixel volumetrici).

La luce viene proiettata sulla resina utilizzando schermi a diodi a emissione di luce (LED) o una sorgente di luce UV (lampada) che viene diretta alla superficie di costruzione da un dispositivo DMD (Digital Micromirror Device).

Un DMD è una serie di micro-specchi che controllano il punto in cui viene proiettata la luce e generano il modello di luce sulla superficie di costruzione.

La sostanza utilizzata per la stampa è una resina plastica liquida fotopolimerica, inserita in un contenitore di resina trasparente. La resina si indurisce rapidamente se esposta a fotoni o, più semplicemente, a una luce intensa.

La velocità di stampa è elevata: uno strato di materiale indurito può essere prodotto con questo tipo di stampante in pochi secondi. Dopo che il livello è stato completato, viene avviata la stampa del livello successivo.Il vantaggio principale di DLP rispetto a SLA è che esponendo un intero strato alla volta, la velocità di stampa aumenta. Lo svantaggio è che le geometrie e le curve complesse possono apparire a blocchi, poiché sono costituite da singoli voxel.

Stereolitografia Mascherata (MSLA)

La stereolitografia mascherata utilizza un array di LED come sorgente luminosa, che emette luce UV attraverso uno schermo LCD, il quale mostra una fetta a strato singolo come maschera, da cui il nome.

Come nella tecnologia DLP, la fotomaschera LCD è visualizzata digitalmente e composta da pixel quadrati. La dimensione dei pixel della fotomaschera LCD definisce la granularità di una stampa. Pertanto, la precisione XY è fissa e non dipende da quanto si possa ingrandire/ridimensionare l'obiettivo, come nel caso DLP.

Un'altra differenza tra le stampanti basate su DLP e la tecnologia MSLA, è che quest'ultima utilizza una serie di centinaia di singoli emettitori, piuttosto che una sorgente di luce emittente a punto singolo come un diodo laser o una lampadina.

MSLA può, in determinate condizioni, ottenere tempi di stampa più rapidi rispetto a SLA. Questo perché un intero strato viene esposto contemporaneamente, invece di tracciare l'area della sezione trasversale con la punta di un laser.

Per il basso costo delle unità LCD, MSLA è diventata la tecnologia di riferimento per il segmento delle stampanti desktop a basso costo in resina.

Processo di stampa 3d a Powder Bed Fusion (polimeri)

Powder Bed Fusion è un processo di stampa 3D in cui una fonte di energia termica induce selettivamente la fusione tra le particelle di polvere polimerica all'interno di un'area di costruzione, per creare un oggetto solido.

Questo è uno schema di sintesi per caratterizzare il processo di stampa Powder Bed Fusion:

- Tipi di tecnologia di stampa 3D: sinterizzazione laser selettiva (SLS)

- Materiali: polvere termoplastica (nylon 6, nylon 11, nylon 12)

- Precisione dimensionale: ± 0,3% (limite inferiore ± 0,3 mm)

- Applicazioni comuni: parti funzionali; condutture complesse (modelli cavi); produzione di pezzi a bassa tiratura

- Punti di forza: parti funzionali, ottime proprietà meccaniche; geometrie complesse

- Punti deboli: tempi di consegna più lunghi; costo superiore a FFF per applicazioni funzionali

Sinterizzazione Laser Selettiva (SLS)

SLS è una tecnica sviluppata da Carl Deckard, un allievo della Texas University, e dal suo professore Joe Beaman alla fine degli anni '80. Viene comunemente utilizzata per la produzione a breve termine di parti meccaniche finite, grazie alle eccellenti proprietà dei materiali che si possono ottenere.

Sebbene le macchine SLS in metallo siano ancora di dimensioni industriali, le macchine termoplastiche (che di solito stampano in nylon) stanno invece iniziando a diminuire sia nel prezzo che nelle dimensioni.

La sinterizzazione laser selettiva o SLS, comporta l'utilizzo di un laser per riscaldare selettivamente un serbatoio di materiale in polvere - di solito un termoplastico o un metallo - a una temperatura alla quale le particelle di polvere aderiscono insieme. Questo viene fatto strato per strato, con l'oggetto immerso nella polvere e supportato dal serbatoio.

A differenza di altri processi di produzione additiva, come FDM e SLA, SLS non deve utilizzare altre strutture di supporto poiché l'oggetto da stampare è circondato da polvere non sinterizzata.

Per l’ampia selezione di materiali che possono essere utilizzati con questo tipo di stampante 3D, la tecnologia è molto usata per stampare articoli personalizzati. Richiede tuttavia l'uso di laser ad alta potenza, con il risultato che queste stampanti sono piuttosto costose.

Il processo di stampa inizia con la creazione di un file CAD (Computer Aided Design), che deve poi essere convertito in formato .stl con applicazioni speciali. Il materiale utilizzato per la stampa può variare da nylon, vetro e ceramica ad alcuni metalli come alluminio, argento o acciaio.

Perchè la stampa possa avvenire, un contenitore di polvere polimerica viene riscaldato a una temperatura appena inferiore al punto di fusione del polimero. Successivamente, una lama di ricopertura, o un tergicristallo, deposita uno strato molto sottile di materiale in polvere, in genere di 0.1 mm di spessore, su una piattaforma di costruzione.

Un raggio laser CO2 inizia quindi a scansionare la superficie. Il laser sinterizza selettivamente la polvere e solidifica una sezione trasversale dell'oggetto. Proprio come SLA, il laser viene focalizzato sulla posizione corretta da un paio di galvanometri.

Quando l'intera sezione trasversale viene scansionata, la piattaforma di stampa si sposta in basso di uno spessore di strato in altezza. La lama di ricopertura deposita un nuovo strato di polvere sopra lo strato scansionato di recente e il laser sinterizza la successiva sezione trasversale dell'oggetto sulle sezioni trasversali precedentemente solidificate.

Questi passaggi vengono ripetuti fino a quando tutti gli oggetti sono stati interamente fabbricati. La polvere che non è stata sinterizzata rimane in posizione per supportare l'oggetto, il che elimina la necessità di strutture di supporto.

Processo di stampa 3D a Getto di Materiale

Le stampanti a getto di materiale utilizzano un ugello per estrudere strato per strato una resina fotopolimerica, che viene quindi polimerizzata dalla luce UV. Il vantaggio principale del material jetting è che può essere utilizzato per creare parti a colori con un'eccellente finitura superficiale e viene spesso utilizzato per prototipi di prodotti e modelli medici.

Material Jetting è un processo di stampa 3D in cui goccioline di materiale vengono depositate e polimerizzate selettivamente su una piastra di costruzione. Gli oggetti vengono costruiti uno strato alla volta usando fotopolimeri o goccioline di cera che polimerizzano se esposti alla luce.

La natura del processo Material Jetting consente di stampare materiali diversi nello stesso oggetto. Un'applicazione di questa tecnica consiste nel fabbricare strutture di supporto da un materiale diverso dal modello in produzione.

Questo è uno schema di sintesi per caratterizzare il processo di stampa Material Jetting:

- Tipi di tecnologia di stampa 3D: Material Jetting (MJ), Drop on Demand (DOD)

- Materiali: resina fotopolimerica (standard, calcinabile, trasparente, alta temperatura)

- Precisione dimensionale: ± 0,1 mm

- Applicazioni comuni: prototipi di prodotti a colori; prototipi simili a stampi a iniezione; stampi ad iniezione a bassa tiratura; modelli medici

- Punti di forza: migliore finitura superficiale; disponibile a colori e multimateriale

- Punti deboli: fragile, non adatto a parti meccaniche; costo maggiore rispetto a SLA/DLP

Material Jetting (MJ)

La tecnologia Material Jetting (MJ) funziona in modo simile a una stampante a getto d'inchiostro standard. La differenza fondamentale è che, invece di stampare un singolo strato di inchiostro, più strati vengono costruiti l'uno sull'altro per creare una parte solida.

La testina di stampa emette centinaia di minuscole goccioline di fotopolimero e quindi le polimerizza utilizzando una luce ultravioletta (UV). Dopo che uno strato è stato depositato e polimerizzato, la piattaforma di costruzione viene abbassata dello spessore di uno strato, e il processo viene ripetuto per costruire un oggetto 3D.

MJ è diverso da altri tipi di tecnologia di stampa 3D che depositano, sinterizzano o polimerizzano materiale di costruzione utilizzando una

deposizione puntiforme. Invece di utilizzare un singolo punto per seguire un percorso che delinea l'area della sezione trasversale di uno strato, le macchine MJ depositano il materiale di costruzione in modo rapido e lineare.

Il vantaggio della deposizione in linea è che le stampanti MJ possono fabbricare più oggetti in una singola linea senza alcun impatto sulla velocità di costruzione. Finché i modelli sono disposti correttamente e lo spazio all'interno di ciascuna linea di costruzione è ottimizzato, MJ può produrre parti a un ritmo più rapido rispetto ad altri tipi di stampanti 3D.

Gli oggetti realizzati con MJ richiedono un supporto, che viene stampato simultaneamente durante la costruzione usando un materiale solubile, rimosso durante la fase di post-elaborazione.

MJ è uno dei pochi tipi di tecnologia di stampa 3D a offrire oggetti realizzati con stampa multi-materiale e full-color.

Drop on Demand (DOD)

Drop on Demand (DOD) è un tipo di tecnologia di stampa 3D che utilizza una coppia di getto d'inchiostro. Un getto deposita il materiale di costruzione, tipicamente un materiale simile alla cera; il secondo getto è utilizzato per il materiale di supporto dissolvibile.

Le stampanti DOD seguono un percorso predeterminato per spruzzare il materiale in una deposizione puntuale, creando l'area della sezione trasversale di un oggetto strato per strato.

Le stampanti DOD utilizzano anche una taglierina che sfiora l'area di costruzione dopo aver creato ogni strato, assicurando una superficie perfettamente piana prima di iniziare lo strato successivo.

Vengono solitamente impiegate per creare modelli adatti alla fusione a cera persa o alla microfusione e ad altre applicazioni di fabbricazione di stampi.

Processo di stampa 3D a Binder Jetting

Binder Jetting è un processo di stampa 3D in cui un agente legante liquido aggrega selettivamente le regioni di un letto di polvere.

Binder Jetting è una tecnologia di stampa 3D simile a SLS, che necessita di uno strato iniziale di polvere sulla piattaforma di costruzione. Ma a differenza di SLS, che utilizza un laser per sinterizzare la polvere, Binder Jetting sposta una testina di stampa sulla superficie della polvere, depositando goccioline di legante, tipicamente di 80 micron di diametro.

Queste goccioline legano insieme le particelle di polvere per produrre ogni strato dell'oggetto.

Una volta stampato uno strato, il letto di polvere viene abbassato e un nuovo strato di polvere viene distribuito sullo strato stampato di recente. Questo processo viene ripetuto finché non si forma un oggetto completo.

L'oggetto viene quindi lasciato nella polvere per indurirsi. Successivamente, l'oggetto viene rimosso dal letto di polvere e l'eventuale polvere non legata viene rimossa utilizzando aria compressa.

Questo è uno schema di sintesi per caratterizzare il processo di stampa Binder Jetting:

- Tipi di tecnologia di stampa 3D: Binder Jetting (BJ)

- Materiali: sabbia o polvere di metallo: inossidabile/bronzo, sabbia a colori, silicia (colata in sabbia)

- Precisione dimensionale: ± 0,2 mm (metallo) o ± 0,3 mm (sabbia)

- Applicazioni comuni: parti metalliche funzionali; moodelli a colori; colata in sabbia

- Punti di forza: basso costo; grandi volumi di costruzione; parti metalliche funzionali

- Punti deboli: proprietà meccaniche non buone come la fusione a letto di polvere metallica

Sand Binder Jetting

Si tratta di tipi di tecnologia di stampa 3D a basso costo per la produzione di parti di sabbia, ad esempio arenaria o gesso.

Per i modelli a colori, gli oggetti vengono fabbricati utilizzando una polvere a base di gesso o PMMA in combinazione con un legante liquido. La testina di stampa emette prima l'agente legante, mentre una testina di stampa secondaria emette un getto a colori, consentendo la stampa di modelli a colori.

Una volta che le parti si sono completamente indurite, vengono rimosse dalla polvere sciolta non legata e pulite. Per migliorare le proprietà meccaniche, le parti sono spesso esposte a un materiale infiltrante.

Sono disponibili numerosi prodotti infiltranti, ciascuno con proprietà diverse. È anche possibile aggiungere rivestimenti per migliorare la vivacità dei colori.

Binder Jetting è utile anche per la produzione di stampi e anime in sabbia. Le anime e gli stampi sono generalmente stampati con sabbia, sebbene la sabbia artificiale (silice) possa essere utilizzata per applicazioni speciali.

Dopo la stampa, le anime e gli stampi vengono rimossi dall'area di stampa e puliti per rimuovere la sabbia sciolta. Gli stampi sono in genere immediatamente pronti per la colata. Dopo la fusione, lo stampo viene rotto e il componente metallico finale rimosso.

Il vantaggio significativo della produzione di anime e stampi per colata in sabbia con Binder Jetting è rappresentato dalle geometrie grandi e complesse che il processo può produrre a un costo relativamente basso.

Inoltre, il processo è abbastanza facile da integrare nei processi di produzione o fonderia esistenti, senza interruzioni.

Binder Jetting

La tecnologia Binder Jetting può essere utilizzata anche per la fabbricazione di oggetti metallici. La polvere metallica viene aggregata utilizzando un legante polimerico. La produzione di oggetti in metallo utilizzando Binder Jetting consente la produzione di geometrie complesse ben oltre le capacità delle tecniche di produzione convenzionali.

Gli oggetti metallici funzionali però, possono essere prodotti solo tramite un processo secondario come l'infiltrazione o la sinterizzazione. Il costo e la qualità del risultato generalmente definiscono quale metodo secondario è il più appropriato per una singola applicazione. Senza questi passaggi aggiuntivi, una parte realizzata con Binder Jetting in metallo avrà scarse proprietà meccaniche.

Il processo di infiltrazione secondaria funziona come segue:

inizialmente, le particelle di polvere metallica vengono legate insieme utilizzando un agente legante per formare un oggetto. Una volta che gli oggetti si sono completamente asciugati, vengono rimossi dalla polvere sciolta e posti in un forno, dove il legante viene bruciato. Ciò lascia l'oggetto a una densità di circa il 60%, con vuoti ovunque.

Successivamente, viene utilizzato il bronzo per l’infiltrazione nei vuoti, tramite azione capillare, ottenendo un oggetto con una densità di circa il 90% e una maggiore resistenza.

Gli oggetti realizzati con Binder Jetting in metallo hanno generalmente proprietà meccaniche inferiori rispetto alle parti in metallo realizzate con la tecnica Powder Bed Fusion.

Il processo secondario di sinterizzazione può essere applicato dove le parti metalliche vengono realizzate senza infiltrazioni. Al termine della stampa, gli oggetti prodotti vengono essiccati in un forno. Successivamente, vengono sinterizzati in un forno a densità di circa il 97%. Tuttavia, il ritiro non uniforme può essere un problema durante la sinterizzazione e dovrebbe essere tenuto in considerazione in fase di progettazione.

Processo di stampa 3D Metal Powder Bed Fusion

Come si è già scritto precedentemente, il Metal Powder Bed Fusion è un processo di stampa 3D che produce oggetti solidi, utilizzando una sorgente termica per indurre la fusione tra le particelle di polvere di metallo, uno strato alla volta.

La maggior parte delle tecnologie Powder Bed Fusion utilizza meccanismi per l'aggiunta di polvere durante la costruzione dell'oggetto, con il risultato che il componente finale viene racchiuso nella polvere metallica. Le principali variazioni nelle tecnologie Metal Powder Bed Fusion derivano dall'utilizzo di diverse fonti energetiche; laser o fasci di elettroni.

Questo è uno schema di sintesi per caratterizzare il processo di stampa Metal Powder Bed Fusion:

- Tipi di tecnologia di stampa 3D: sinterizzazione laser diretta del metallo (DMLS); fusione laser selettiva (SLM); fusione del fascio di elettroni (EBM)

- Materiali: polvere di metallo: alluminio, acciaio inossidabile, titanio

- Precisione dimensionale: ± 0,1 mm

- Applicazioni comuni: parti metalliche funzionali (settore aerospaziale e automobilistico); settore medico e dentale

- Punti di forza: parti più resistenti e funzionali; geometrie complesse

- Punti deboli: piccole dimensioni di costruzione; prezzo più alto fra tutte le tecnologie

Direct Metal Laser Sintering (DMLS) e Selective Laser Melting (SLM)

Sia la sinterizzazione laser diretta del metallo (DMLS) che la fusione laser selettiva (SLM) producono oggetti in modo simile a SLS. La differenza principale è che questi tipi di tecnologia di stampa 3D vengono applicati alla produzione di parti metalliche.

DMLS non scioglie la polvere, ma la riscalda fino a che possa fondersi a livello molecolare. SLM utilizza il laser per ottenere una fusione completa della polvere metallica, formando una parte omogenea, con un'unica temperatura di fusione.

La principale differenza tra le tecnologie DMLS e SLM è che la prima produce parti da leghe metalliche, mentre la seconda forma materiali a elemento singolo, come il titanio.

A differenza di SLS, i processi DMLS e SLM richiedono un supporto strutturale, per limitare la possibilità di qualsiasi distorsione, nonostante la polvere circostante fornisca supporto fisico. Le parti prodotte con DMLS/SLM sono infatti a rischio di deformazione a causa delle tensioni residue prodotte durante la stampa, dovute alle alte temperature.

Le parti vengono tipicamente trattate termicamente dopo la stampa, mentre sono ancora attaccate alla piastra di costruzione, per alleviare eventuali sollecitazioni.

Fusione del Fascio di Elettroni (EBM)

L’Electron Beam Melting (EBM) utilizza un fascio ad alta energia, o elettroni, per indurre la fusione tra le particelle di polvere metallica.

Un fascio di elettroni focalizzato esegue la scansione attraverso un sottile strato di polvere, provocando fusione e solidificazione localizzate su una specifica area della sezione trasversale. Queste aree sono costruite per creare un oggetto solido.

Rispetto ai tipi di tecnologia di stampa 3D SLM e DMLS, EBM ha generalmente una velocità di costruzione superiore a causa della sua maggiore densità di energia. Tuttavia, le dimensioni minime delle caratteristiche, le dimensioni delle particelle di polvere, lo spessore dello strato e la finitura superficiale, sono in genere maggiori.

È anche importante notare che le parti EBM sono fabbricate sotto vuoto e il processo può essere utilizzato solo con materiali conduttivi.

SLM, LOM ed EBM

Negli ultimi due decenni, le tecnologie SLM, LOM ed EBM sono passate di moda o si sono dimostrate economicamente non redditizie, pertanto, non si trovano oggi stampanti 3D che le utilizzano.

Materiali utilizzati nella stampa 3D

I materiali per realizzare una stampa 3D sono moltissimi. In commercio se ne trova una scelta estremamente vasta perchè la ricerca e sviluppo in ambito delle tecnologie dei materiali è in continuo fermento.

Ogni filamento ha le sue proprietà, usi e caratteristiche uniche da considerare.

In questo capitolo, si danno delle indicazioni su come scegliere i filamenti per le stampanti 3D, in base a diverse proprietà, e si fa una panoramica generale delle varie tipologie di materiale disponibile.

Per ulteriori proprietà tecniche sui filamenti, consultare le schede tecniche dei produttori.

In riferimento alla tecnologia FDM che rappresenta il modo più semplice ed economico per stampare 3D, il materiale è generalmente un filamento termoplastico, che viene fuso e quindi estruso strato per strato sul letto di stampa.

I filamenti più comuni sono realizzati con i termoplastici PLA, ABS e PETG, ma ne esistono tanti altri. Si tratta di fili di plastica, solitamente di 1.75 mm o 3 mm di diametro.

Il termine termoplastico significa che il materiale diventa malleabile se riscaldato. La plastica riscaldata assume le forme desiderate e le preserva in modo permanente, una volta raffreddata.

Come si è visto nel capitolo dedicato alle varie tecnologie di stampa 3d, la plastica non è il solo materiale utilizzato: alcuni modelli di stampanti a fascia alta possono anche modellare resine, compositi, ceramiche e persino metallo.

Questa sezione si concentra esclusivamente sui materiali di stampa 3D desktop, il che significa che si escludono i materiali per professionisti e per macchine professionali, come i metalli e le termoplastiche di livello tecnico o i bio-materiali.

PLA (acido polilattico)

La plastica PLA o acido polilattico, è un materiale termoplastico biodegradabile, ottenuto da risorse rinnovabili come la canna da zucchero o l'amido di mais o i semi di soia. Insieme all'ABS, il PLA è la plastica più utilizzata nella stampa e nel disegno 3D.

Al di fuori della stampa 3D, il PLA è comunemente utilizzato negli impianti medici, negli imballaggi alimentari, nei bicchieri di plastica e persino nell'industria del tabacco. La plastica PLA può essere trovata praticamente ovunque, sacchetti della spesa, involucri per caramelle, contenitori per alimenti e altre applicazioni quotidiane.

Caratteristiche

Colori: grande tavolozza disponibile Temperatura dell'estrusore: 205 ± 15 °C Temperatura del letto: 50 ± 10 °C Ventilazione: stampante chiusa o aperta Adesione al letto: nastro Kapton BCP

Vantaggi

- E’ a bassa deformazione e può essere utilizzato in un'ampia varietà di applicazioni

- Quando si scioglie, non c'è odore, quindi è molto comodo da usare in casa o in aule didattiche

- E’ facile da stampare, poiché si scioglie a una temperatura inferiore

- È di gran lunga il filamento 3D più sicuro da utilizzare nelle penne 3D per i bambini

- Il PLA è disponibile in un'ampia gamma di colori e di materiali compositi, che possono dargli l'aspetto di legno o metallo, per esempio

- E’ adatto per il contatto alimentare monouso

Svantaggi

Lo svantaggio dell'eco-compatibilità del PLA è che è biodegradabile e sensibile al calore, quindi le creazioni non durano molto a lungo, soprattutto se esposte ad agenti esterni. Va dunque conservato in sacchetti o contenitori sottovuoto.

ABS (acrilonitrile butadiene stirene)

L'ABS è il materiale di stampa 3D più comunemente utilizzato, assieme al PLA. E’ un termoplastico a base di olio, con una tonalità beige lattiginosa prima della verniciatura.

Si trova comunemente nelle finiture delle automobili, nei copricapi protettivi e nei giocattoli come i LEGO, nelle parti ad incastro come fibbie di cinture, negli ingranaggi, tazze o plastica per esterni.

E’ disponibile in un'ampia gamma di colori e può essere utilizzato per qualsiasi cosa, dai modelli architettonici e concettuali ai progetti fai-da-te e alla produzione.

Gli oggetti stampati con ABS vantano una resistenza, flessibilità e durata leggermente superiori rispetto a quelli realizzati in PLA. Le parti realizzate in ABS sono durevoli e in grado di resistere a temperature più elevate. Rispetto al filamento PLA, l'ABS può essere descritto come più elastico e meno fragile. Inoltre non è biodegradabile.

Caratteristiche

Colori: la maggior parte dei colori primari Temperatura dell'estrusore: 230 ± 10 °C Temperatura del letto: 100 ± 15 °C Ventilazione: solo stampante chiusa Adesione al letto: nastro blu per pittori

Vantaggi nell'utilizzo dell'ABS

- A basso costo, ottimo per la stampa di parti resistenti e durevoli ed è in grado di resistere alle alte temperature

- Il filamento ABS è flessibile, leggero, malleabile, resistente all'usura

- Si dissolve in acetone, il che consente di creare una finitura superficiale liscia

- Duro, resistente agli urti e allo stesso tempo resistente a leggere flessioni

- Bassa viscosità

- Può essere riciclato come normale plastica

- Si asciuga facilmente con aria calda (preferibilmente secca), ad esempio, in un forno elettrico a una temperatura di 70 gradi

Svantaggi nell'utilizzo dell'ABS

- A base di olio, tossico se esposto a temperature elevate (400 °C)

- L'ABS bagnato durante la verniciatura può iniziare a formare bolle e schizzi, il che influirà sull'aspetto, l'accuratezza e la resistenza dell'oggetto risultante

- Quando l'ABS si scioglie, emette l'odore della plastica bruciata, quindi si consiglia di utilizzarlo in una stanza ben ventilata

- II filamenti ABS si degradano a causa dell'umidità nell'aria circostante, quindi conservali in sacchetti o contenitori sottovuoto

Nylon (poliammide)

Caratteristiche

Colori: grande tavolozza disponibile Temperatura dell'estrusore: 255 ± 15 °C Temperatura del letto: 115 ± 5 °C Ventilazione: solo stampante chiusa Adesione al letto: colla a base di PVA

Panoramica

Il nylon, indicato anche come PA, è forse il materiale di stampa più resistente e durevole. Data la sua flessibilità e resistenza, è la scelta principale per un'ampia gamma di applicazioni, dall'ingegneria alle arti ed è il motivo per cui viene usato per cerniere o altre parti ad alta resistenza.

Il filamento di nylon si stampa naturalmente come un colore bianco trasparente e spesso viene chiamato semplicemente "plastica bianca". Tuttavia può assorbire tinture per indumenti a base acida o coloranti specifici per tessuti sintetici, consentendo un'ampia tavolozza di colori.

Vantaggi

- Il nylon è un materiale duro e semi-flessibile che offre un'elevata resistenza agli urti e all'abrasione. Il nylon diventa resistente (ma flessibile) dopo la stampa, rendendolo difficile da frantumare o rompere

- Dopo la stampa può resistere a temperature fino a 140 °C e può essere utilizzato come termoisolante

Svantaggi

- Come altri materiali termoplastici, il nylon si degrada se esposto all’umidità dell'aria circostante: se si desidera utilizzarlo per la stampa 3D domestica, è meglio conservarlo in contenitori o sacchetti ermetici

- Il nylon deve essere stampato in una stampante chiusa senza ventilazione

PET (polietilene tereftalato)

Il PET (polietilene tereftalato) è difficile da trovare nella sua forma pura, poiché la maggior parte delle plastiche PET sono copolimeri.

Il filamento PETG è quello che si trova più comunemente ed è una variante del PET combinata con il glicole per ottenere una serie di effetti desiderabili per la stampa 3D, come l'alta trasparenza.

Il PET (G) ha la durata e la resistenza dell'ABS, insieme alla compatibilità e alla praticità del PLA. Con il PET (G) si ottiene una plastica più resistente e durevole del PLA, ma senza nessuno degli inconvenienti per la salute che provoca l'ABS. E’ infatti un materiale approvato dalla FDA e può essere utilizzato nei contenitori per alimenti.

Questo materiale ha una finitura lucida, è flessibile ed è adatto agli alimenti, il che lo rende una scelta popolare per molti prodotti di consumo. È ottimo per stampare qualsiasi cosa, dai progetti fai da te ai modelli funzionali.

Caratteristiche

Colori: ampia tavolozza disponibile Temperatura estrusore: 245 ± 10 °C Temperatura letto: 60 ± 10 °C Ventilazione: stampante aperta o chiusa Adesione al letto: nastro blu per pittori

Vantaggi

- Il PET è disponibile in qualsiasi colore poiché si miscela con la maggior parte dei coloranti

- Il filamento non produce odori o fumi quando viene stampato

- Non richiede un letto riscaldato

- La plastica PET (G) è riciclabile al 100% ma non biodegradabile

- Può essere utilizzato anche per la saldatura di plastica

- I filamenti PET e PETG sono noti per la loro facilità di stampabilità, finitura superficiale liscia e resistente all'acqua

- Può essere stampato a temperature più basse, aumentando la velocità del flusso (fino a 100 mm/s) che a sua volta si traduce in stampe più veloci

- I componenti PETG sono resistenti agli agenti atmosferici e vengono quindi spesso utilizzati per gli elettrodomestici da giardino

- Viene usato come materiale di stampa 3D per alimenti

- Il PET (G) funge da buon dielettrico. Ideale per collegare materiali o come parte meccanica

Conservare i materiali di stampa 3D PET in sacchetti o contenitori sottovuoto per proteggerli dall'umidità.

Filamento in legno

I filamenti di legno combinano un materiale di base PLA con sughero, polvere di legno o altri derivati, che conferiscono alle stampe 3D l'aspetto e la sensazione tattile del pannello di fibra naturale. La base di PLA rende questo composto compatibile con le stampanti 3D e alcune penne 3D.

L'oggetto stampato ha gli attributi simili al legno normale, il che significa che è levigabile e si può tagliare o dipingere come un pezzo di legno. A seconda della marca del filamento in legno, la stampa 3D avrà anche l'odore del vero legno. Alcuni produttori offrono un'ampia selezione di questo materiale, come betulla, ulivo, bambù o salice.

È importante rimuovere la plastica dall'estrusore prima che si bruci e lo intasi. Bisogna inoltre fare attenzione alla temperatura: se troppo elevata può far bruciare il legno dando una stampa di colore molto scuro.

Dopo aver finito di stampare un oggetto PLA in legno, lo si può dipingere con acrilico, o addirittura verniciarlo, come un vero mobile.

Sebbene questo tipo di materiale di stampa 3D sia esteticamente accattivante, non ha però le stesse proprietà funzionali del materiale originale. Ad esempio, non si dovrebbe costruire una sedia con filamenti in legno.

Caratteristiche

Colori: scuro / chiaro con struttura in legno Temperatura dell'estrusore: 210 ± 15 °C Temperatura del letto: 50 ± 10 °C Ventilazione: stampante aperta o chiusa Adesione al letto: nastro blu per pittori

TPE/TPU (elastomero termoplastico)

TPE e TPU, noti anche come filamenti flessibili, sono tra i materiali di stampa 3D più elastici, e permettono di creare oggetti con le caratteristiche tipiche di un righello in plastica, capaci di allungarsi e piegarsi facilmente.

Il TPU (poliuretano termoplastico) è la versione più recente di TPE e presenta alcuni vantaggi in più: è più resistente all'abrasione e può essere utilizzato con una gamma più ampia di stampanti 3D poiché è leggermente più rigido.

Il filamento TPE/TPU viene utilizzato principalmente per le parti che devono flettersi o piegarsi, come molle e cinghie che si trovano nell'industria automobilistica. Anche le cover del telefono sono realizzate in TPE.

Caratteristiche

Colori: poche opzioni di colore Temperatura dell'estrusore: 220 ± 10 °C Temperatura del letto: 30 ± 10 °C Ventilazione: stampante aperta o chiusa Adesione al letto: nastro blu per pittori

Vantaggi

- Non tossico e completamente sicuro per i giocattoli dei bambini

- L'adesione da strato a strato è eccellente

- Crea parti elastiche e flessibili

- È resistente agli urti

Svantaggi

Questo materiale ha la tendenza a incepparsi e quindi è necessario utilizzare velocità di stampa basse per evitarlo. Per questo motivo, non può essere utilizzato con le penne 3D poiché ostruirebbe l’interno della penna.

PLA Metal Infused

Le plastiche Metal Infused (a metallo infuso) sono più difficili da stampare rispetto al normale PLA, ma grazie al metallo mescolato al PLA, le stampe realizzate risultano più pesanti e con un aspetto più realistico, anche se non aquisiscono caratteristiche di resistenza o conduttività.

Le stampe 3D finite hanno un aspetto opaco ma possono essere lucidate come gli oggetti metallici. La finitura può essere eseguita con spazzolatura, lucidatura a roccia o lucidatura a mola.

Si possono utilizzare questi materiali di stampa 3D per imitare gioielli, statuette e tutta una serie di altre applicazioni in cui si desideri dare l'aspetto del metallo.

Caratteristiche

Colori: argento, alluminio, rame, ottone Temperatura dell'estrusore: 210 ± 10 °C Temperatura del letto: 50 ± 10 °C Ventilazione: stampante aperta o chiusa Adesione al letto: vetro

HIPS (polistirene antiurto)

Il polistirene ad alto impatto (HIPS) può essere paragonato all'ABS anche se non si deforma altrettanto facilmente.

E’ un materiale leggero, spesso impiegato insieme all'ABS mediante stampante a doppia testina, poiché la plastica HIPS è facilmente dissolvibile utilizzando il limonene chimico come solvente. Questa proprietà rende tale filamento un ottimo materiale di supporto nel processo di stampa di modelli in ABS (FDM e SLA) mediante stampante a doppia estrusione.

Un altro vantaggio dell'HIPS rispetto alla plastica ABS sono le sue eccellenti proprietà di isolamento elettrico, ideale quando si debbano usare tensioni superiori a 1 kV.

HIPS è anche un materiale estremamente durevole, adatto per imballaggi o altre applicazioni che richiedono un'elevata resistenza agli urti.

Si noti che HIPS emette vapori durante la stampa, quindi è opportuno aerare la stanza mentre si utilizza questo materiale su una stampante domestica.

Come molti altri materiali di stampa 3D, è suscettibile alle influenze ambientali, ed è opportuno riporlo in contenitori o sacchetti ermetici.

Caratteristiche

Colori: grande tavolozza disponibile Temperatura dell'estrusore: 230 ± 10 °C Temperatura del letto: 110 ± 10 °C Ventilazione: solo stampante chiusa Adesione al letto: nastro Kapton BCP

PVA

Il PVA è noto per la sua solubilità in acqua ed è spesso usato come materiale di supporto per stampe complesse.

Come con la maggior parte dei filamenti, va conservato in contenitori o sacchetti ermetici.

Filamenti Conduttivi

Il filamento conduttivo è un materiale composito, ossia un filamento composto da più materiali per sfruttare le loro proprietà migliori.

Il filamento conduttivo, di solito è realizzato con plastica PLA o ABS, ognuna delle quali porta i vantaggi e i problemi tipici del materiale originale.

Il PLA, ad esempio, offre tutti i tipi di compositi, dal legno al metallo. L'ABS conduttivo è più forte e più resistente al calore rispetto alla variante PLA, ma presenta gli stessi problemi di fumi del normale ABS.

Questo pratico materiale può essere utilizzato per creare sensori tattili in applicazioni che richiedono dispositivi di interfaccia umana come pad da gaming e macchine MIDI. Altre applicazioni includono la creazione di interfacce tra computer, schede Arduino e altri componenti per costruire sofisticati progetti fai-da-te.

Filamento conduttivo PLA

Il filamento a PLA conduttivo è un materiale meno flessibile rispetto al normale PLA, ma con una migliore adesione. Non è tossico come il PLA ed è più forte.

E’ usato tipicamente per applicazioni di circuiti a bassa tensione e nelle stampanti a doppia testina assieme al normale PLA, poiché l'adesione dello strato tra le due plastiche è eccellente.

Per i circuiti stampati, ad esempio, si usa una stampante a doppia estrusione, una per PLA normale e una per il PLA conduttivo. E’ ideale in generale per i circuiti, in particolare quelli complessi in cui il cablaggio si rivela difficile.

Caratteristiche