- Pubblicato il 14 nov 2022

- Ultima modifica 26 gen 2024

- 7 min

I KPI per ottimizzare la manutenzione in azienda

Richard Jeffers di RS spiega come sviluppare KPI efficaci per valutare le prestazioni di manutenzione

Misurare la manutenzione

Tutte le organizzazioni sono chiamate a potenziare continuamente le loro capacità allo scopo di creare valore per i clienti e migliorare l'efficienza economica delle operazioni. Questa tendenza ha portato a una serie di cambiamenti importanti che si riflettono sulla funzione di manutenzione:

- L'outsourcing della manutenzione ha raggiunto una maggiore maturità e ha visto una crescente separazione tra il proprietario degli asset e la funzione di manutenzione, che viene spesso esternalizzata in un'ottica di riduzione dei costi

- L'industria moderna si caratterizza per maggiori investimenti di capitale e un minore fabbisogno di manodopera; questo comporta un aumento del costo assoluto della manutenzione – che diventa un bersaglio più grande per le riduzioni arbitrarie della spesa da parte del management

- La manutenzione delle immobilizzazioni, che una volta era considerata un male necessario, viene sempre più vista come un fattore critico per creare valore per l'organizzazione e non soltanto come un centro di costo, in quanto molte aziende cercano di aumentare la flessibilità degli asset e rinviare le spese in conto capitale

- La gestione della manutenzione si è evoluta rispetto all’approccio tradizionale, orientato essenzialmente alla risoluzione dei guasti e alle attività di ripristino programmate; oggi, le organizzazioni più evolute si concentrano principalmente sugli strumenti predittivi e su strategie di implementazione quali la manutenzione condizionale, la manutenzione remota, l'e-maintenance, la manutenzione orientata all'affidabilità e il Total Productive Maintenance (TPM) per preservare le funzioni degli asset e mitigare l'impatto dei guasti ai componenti

- I guasti ai sistemi di sicurezza e ambientali devono essere gestiti con il minimo intervento ragionevolmente praticabile usando molti sistemi di sicurezza con modalità di guasto "nascoste", da sottoporre a procedure di test e manutenzione intelligenti, che saranno richiesti solo nel caso in cui due o più guasti si verifichino insieme

Alla luce di questi e altri sviluppi, le organizzazioni sono chiamate a scegliere le strategie di manutenzione più efficienti ed economicamente efficaci per ridurre al minimo non solo i costi di manutenzione, ma anche il costo degli asset di produzione nell'intero ciclo di vita, facendo sì che tutti i rischi correlati vengano gestiti in modo adeguato.Questo richiede che la funzione di manutenzione adotti KPI analoghi a quelli del business e basati su una scheda di valutazione bilanciata, come già avviene tradizionalmente in altre parti dell'organizzazione più orientate alla sfera commerciale.Non vorrei soffermarmi molto su come creare una scheda di valutazione bilanciata, bensì esaminare soprattutto gli indicatori di prestazione più adatti per monitorare l'efficacia della manutenzione.In ogni caso, per preparare una scheda di valutazione bilanciata si dovranno seguire gli stessi passaggi usati abitualmente in questo processo:

- Tradurre la visione in obiettivi operativi ed esprimerla in termini che possano guidare le attività a livello locale

- Comunicare la visione e collegarla alle prestazioni individuali

- Pianificare l'attività di business integrando i piani operativi con quelli finanziari

- Fornire feedback e strumenti di formazione e adattare la strategia di conseguenza

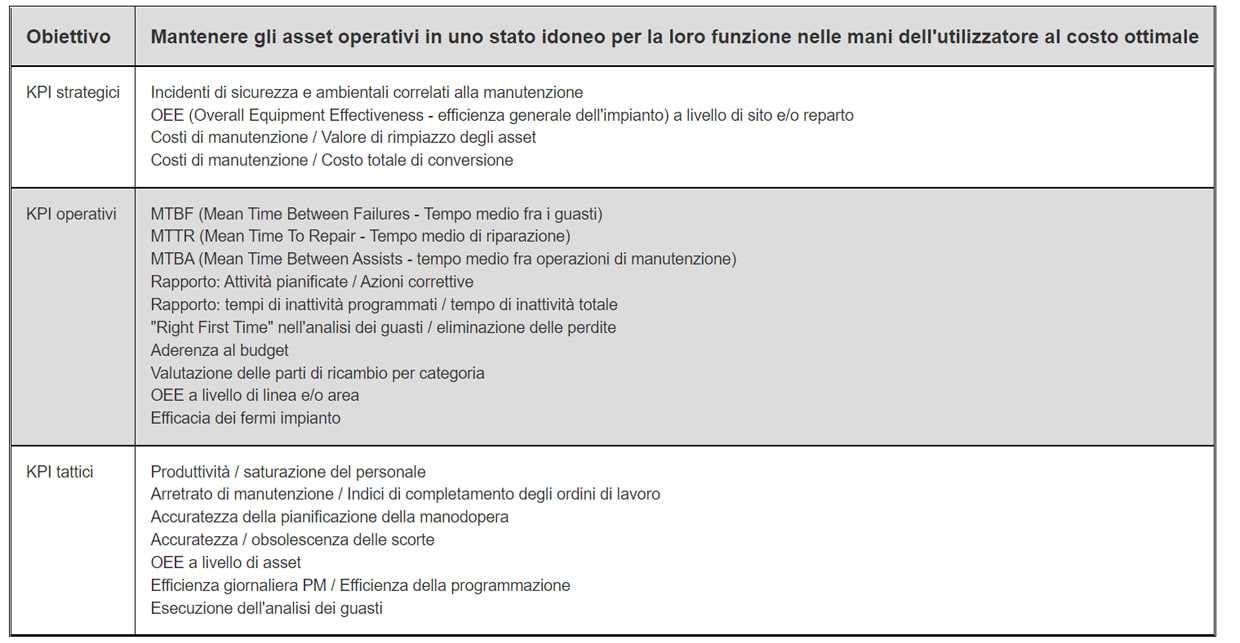

Come altri elementi del sistema MCRS (Management Control and Reporting System) aziendale, i KPI di manutenzione dovrebbero guidare le decisioni a più livelli – strategico, operativo e tattico – con un programma di revisione che vada dalle verifiche a livello strategico, da pianificare a intervalli di diversi mesi o anni, fino ai controlli a livello tattico da eseguire giornalmente o con frequenza anche maggiore.Dovrebbero inoltre contenere un mix di indicatori "lagging", che misurino il passato, e indicatori "leading", che anticipino i possibili cambiamenti futuri.

Una gerarchia adatta per i KPI di manutenzione potrebbe essere la seguente:

La suddivisione tra i diversi livelli di KPI è importante:

Strategici

A questo livello, l'obiettivo è quello di gestire la riduzione del rischio e abbassare i costi legati alla gestione di quel rischio.Si vuole determinare se il tasso di guasti sia in diminuzione e verificare che questo avvenga con costi sostenibili. Una volta acquisito il controllo dei rischi, si può iniziare a valutare la possibilità di ridurre i costi di mitigazione dei rischi.

Operativi

A questo livello vengono misurati gli indicatori specifici che permettono di stabilire se si stia procedendo nella direzione giusta.L'MTBF è in aumento mentre l'MTTR si riduce. Questi fattori, insieme, determinano una riduzione delle perdite a livello di OEE.Se si riesce a condurre correttamente l'analisi dei guasti al primo tentativo e ad adottare le contromisure adatte, il risultato sarà una graduale eliminazione delle perdite.

Tattici

A questo livello, l'attenzione è rivolta alle specifiche attività quotidiane riguardanti la gestione efficiente delle risorse, il completamento degli ordini di lavoro, la gestione delle scorte e l'analisi rigorosa dei guasti.

Nellìimplementazione dei KPI di manutenzione, è essenziale che il numero di indicatori implementati inizialmente sia commisurato alla capacità del team di utilizzarli per condurre interventi significativi e sia in linea con le finalità strategiche dell'organizzazione.In un'azienda con cui ho lavorato in passato, avevamo implementato una suite completa di KPI per la gestione dei ricambi speciali nonostante avessimo un buon controllo generale sui ricambi – avevamo infatti l'esigenza di migliorare l'efficacia del nostro processo di problem solving.La definizione dei KPI può essere un processo lungo e laborioso. Ove possibile, è consigliabile utilizzare le definizioni standard, come quelle contenute nella norma BS EN 15341 – Indicatori di prestazione della manutenzione (KPI):

- I responsabili della manutenzione possono adottare un unico set di indicatori predefiniti, accompagnato da un glossario di termini e definizioni

- L'uso di indicatori comuni rende più semplice il confronto delle prestazioni di manutenzione e affidabilità tra diversi siti o organizzazioni

- È possibile dedicare più energie alla creazione della scheda di valutazione bilanciata, un'attività più utile rispetto alla generazione delle definizioni

- I KPI generici sono spesso supportati nel sistema CMMS (Computerised Maintenance Management System) senza bisogno di un'apposita programmazione

- Cade la necessità di discutere e dibattere sulle definizioni degli indicatori e vengono eliminate incertezze e ambiguità

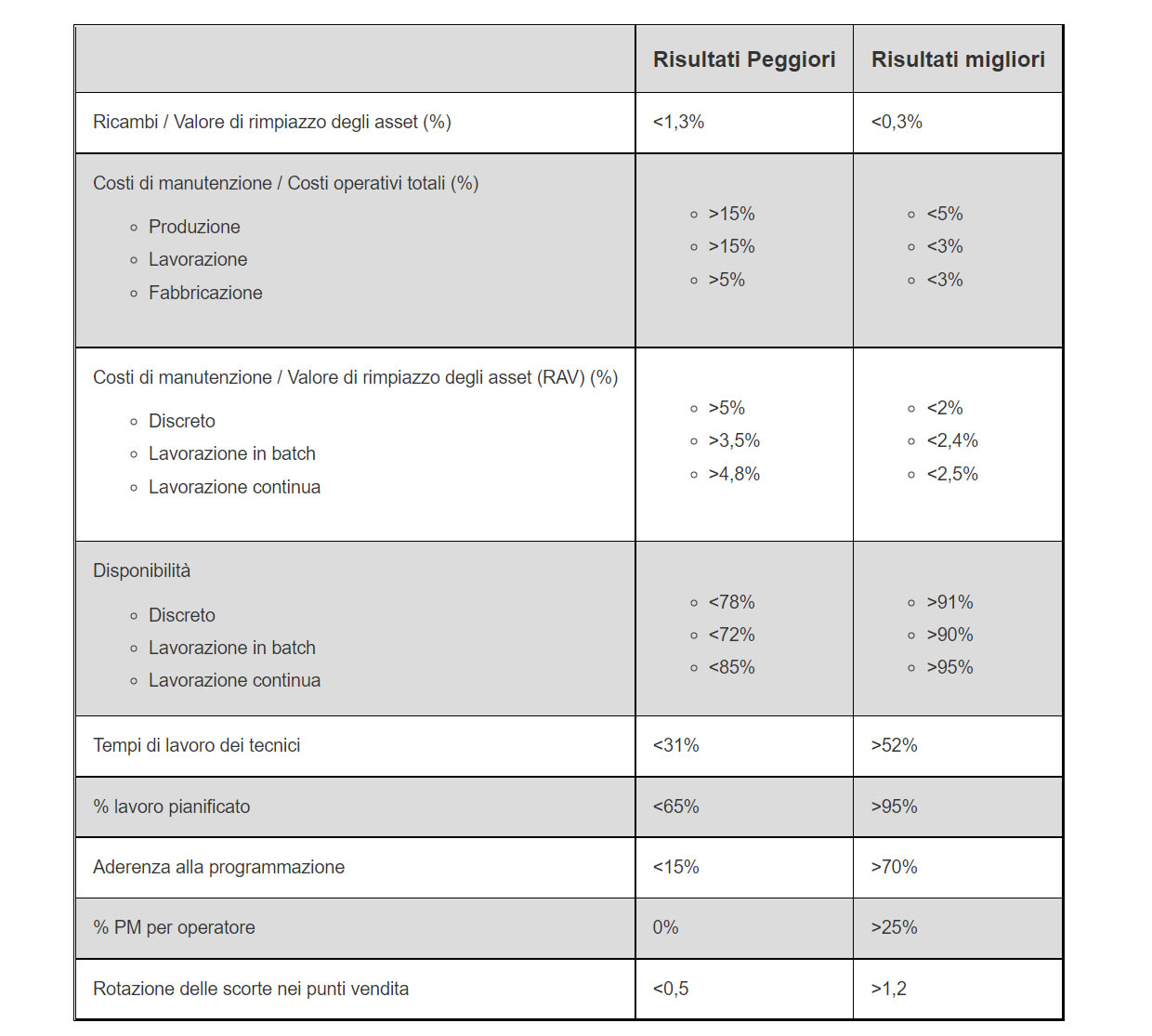

La definizione di risultati 'ottimali' per gli indicatori di manutenzione è notoriamente molto difficile. In un'altra organizzazione con cui ho lavorato, avevamo generato un complesso strumento di analisi che metteva in relazione la manodopera interna, la manodopera esterna e l'utilizzo dei ricambi con l'OEE su 20 linee ad alta velocità per la produzione di bevande in quattro siti differenti.La conclusione ricavata dai dati era che, a una minore spesa di manutenzione, corrispondeva un OEE più elevato.È stato solo inserendo tra i fattori una misura di impegno degli operatori nelle attività di manutenzione, che non era presente nel budget di manutenzione, che è emerso con chiarezza il quadro reale: ad alti livelli di impegno degli operatori corrispondeva un OEE più elevato e una minore spesa in ricambi e fornitori esterni.

La tabella seguente è tratta dalle fonti citate alla fine. Tutti i valori di costo si riferiscono alla manutenzione degli asset nelle rispettive 'condizioni di base'.Non comprendono finanziamenti supplementari destinati al ripristino degli asset degradati. I rapporti tra i costi si basano sul costo complessivo: ricambi + manodopera esterna e interna.

Fonti: Campbell & Reyes-Picknell – Uptime; Kaplan & Norton (HBR) - Using the Balanced Scorecard as a Strategic Management System; Kumar, Galar, Parida, Stenström & Berges - Maintenance Performance Metrics: A State of the Art Review; Levitt – Complete Guide to Preventative and Predictive Maintenance; Mowbray – Maintenance Management: A New Paradigm; Parida & Kumar - Maintenance Productivity & Performance Measurement; Sondelini – Useful Key Performance Indicators for Maintenance; Wireman – Benchmarking Best Practices in Maintenance; Vari articoli – Rivista Maintenance & Engineering

Link consigliati

- Creare un servizio di manutenzione efficiente

- Industrial Internet of Things: cosa può fare per la tua azienda?

- L’importanza della manutenzione preventiva nell’industria elettronica

- Sviluppare capacità di base per la manutenzione

- Come pianificare e organizzare la manutenzione

- Tutto sulle soluzioni di automazione per la manutenzione preventiva e predittiva

- IoT nella manutenzione industriale

- Realtà aumentata per la manutenzione