- Pubblicato il 29 feb 2024

- Ultima modifica 10 giu 2024

- 5 min

RCM: definizione, adozione e benefici della strategia di manutenzione

Analizzare e intervenire sulle cause principali dei guasti delle apparecchiature è fondamentale per migliorarne l'affidabilità. Ma qual è la giusta strategia?

La Reliability Centered Maintenance (RCM), o manutenzione incentrata sull'affidabilità, è una strategia di manutenzione progettata per ottimizzare i programmi di manutenzione stabilendo livelli minimi di sicurezza per la tenuta delle apparecchiature.

In particolare, il concetto di RCM si concentra sul corretto abbinamento tra i singoli asset e le tecniche di manutenzione più idonee a garantire risultati economicamente vantaggiosi: lo scopo della corretta implementazione di un processo di RCM è dunque quello di ottenere un incremento dell'affidabilità delle apparecchiature, del loro tempo di attività e – in ultima istanza – di un migliore risparmio di risorse aziendali.

Cosa vuol dire RCM e come funziona

Tutto ciò premesso, possiamo addentrarci in questo ambito cercando di definire in sintesi il concetto di RCM e il suo funzionamento.

In particolare, indichiamo la RCM come un approccio complesso e integrato che ha la finalità di estendere la durata di vita delle apparecchiature e di ridurre i tempi di fermo, nel modo più efficiente possibile dal punto di vista dei costi.

L'obiettivo primario della RCM si può peraltro comprendere in misura ancora più puntuale analizzando le sue parole chiave:

- Affidabilità, con cui si cerca di ottenere un rendimento costante nel tempo

- Manutenzione, con cui si vuole assicurare che gli asset continuino a funzionare come previsto.

In altri termini, la RCM fornisce una tabella di marcia per analizzare e agire sulle cause principali dei guasti delle apparecchiature alla ricerca di un'affidabilità degli asset a costi contenuti.

Quali sono i vantaggi del RCM?

Ma quali sono le differenze del RCM rispetto ad altri approcci? Ci sono dei valori distintivi che la manutenzione incentrata sull’affidabilità può garantire?

Ricordiamo subito che RCM riconosce che tutti gli impianti non hanno la stessa importanza, sia dal punto di vista della sicurezza che dei processi: il quadro decisionale cerca di far coincidere al meglio le esigenze delle apparecchiature con le risorse disponibili, per un'affidabilità economicamente vantaggiosa.

L’approccio RCM riconosce dunque che alcuni impianti sono più importanti di altri per gli obiettivi di produzione giornaliera e che non sempre si guastano per le stesse ragioni: pertanto, l'RCM fornisce una sorta tabella di marcia che permette all’imprenditore o al responsabile della manutenzione di stabilire le priorità, e ottimizzare e assegnare le attività di manutenzione.

Lo stesso approccio sostiene inoltre che meno manutenzione si esegue su un bene, e meglio è. Dunque, il responsabile è invitato a effettuare la manutenzione solo quando è assolutamente necessario o quando i benefici superano i rischi e i costi preservando le funzioni del sistema, identificando le modalità di guasto che possono influire sulle funzioni del sistema, dando priorità alle modalità di anomalie identificate in base alle proiezioni dei rischi e dei costi e selezionare le strategie più efficaci per mitigare o eliminare queste problematiche.

Proviamo a schematizzare i benefici di questa analisi:

- Efficacia dei costi. L'RCM aiuta le imprese a ridurre i costi minimizzando le attività di manutenzione ordinarie non necessarie. Nel momento in cui viene combinata con la manutenzione preventiva, l’RCM può ridurre i carichi di lavoro del 70%.

- Migliore lavoro in team. L'RCM adotta un approccio di gruppo alle attività di manutenzione. La comunicazione e la cooperazione tra i reparti e i team tendono a migliorare quando tutti sono coinvolti nell'analisi dei problemi e nel processo decisionale.

- Migliori prestazioni degli asset. Il sistema elimina le revisioni non necessarie e, di conseguenza, riduce i fermi macchina. L'RCM aiuta anche a diagnosticare più rapidamente i guasti.

- Miglioramento della motivazione dei dipendenti. Quando i dipendenti sono direttamente coinvolti nell'applicazione dell'RCM, acquisiscono una migliore comprensione degli asset nel loro contesto operativo. Tutto ciò potrebbe motivarli ad assumersi la responsabilità dei problemi di manutenzione e delle soluzioni.

- Migliore sicurezza e integrità ambientale. L'RCM cerca di comprendere le implicazioni di ogni modalità di guasto e adotta misure proattive per prevenirle. Oltre a limitare i guasti, il processo di definizione delle priorità di manutenzione promuove la disponibilità dei dispositivi di protezione necessari.

Gli svantaggi dell’RCM

Come ogni approccio, anche l'RCM presenta degli svantaggi. Per esempio, i costi iniziali della sua implementazione sono elevati: l'analisi dell'RCM richiede infatti ai team un investimento significativo in termini di tempo, finanze e risorse. Il ROI può inoltre essere più lento di quanto i dirigenti preferiscano.

Il secondo grande svantaggio dell'RCM è che incorpora contemporaneamente tutti gli altri tipi di strategie di manutenzione, compresi alcuni dei loro svantaggi.

Per esempio, nel caso in cui si scelga un approccio di tipo run-to-failure per un determinato asset si corre il rischio di un guasto non programmato. Proprio per questo motivo la RCM è a volte considerata costosa rispetto alla sola gestione dei programmi di manutenzione predittiva o preventiva, anche se di norma la RCM tende ad essere più conveniente nel lungo periodo.

Come si gestisce un programma RCM

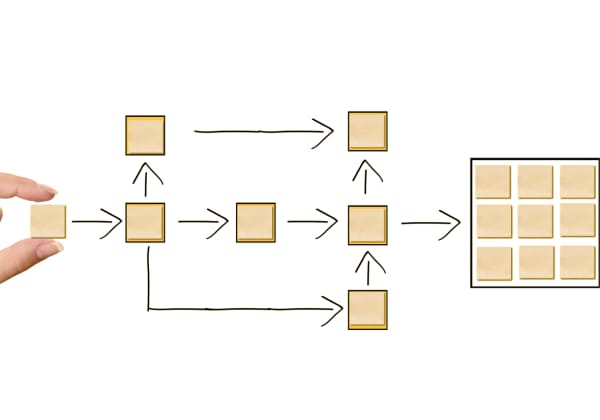

Il modo migliore per implementare un programma di RCM è adottare un approccio logico e strutturato. Scopriamo insieme quali sono le principali fasi in cui è elaborato.

Selezionare un asset su cui eseguire l’analisi RCM

La prima fase è la scelta di un asset su cui eseguire l'analisi RCM: tra i principali fattori da considerare per la selezione dell’asset possono essere la criticità dell'asset per le operazioni, i costi di riparazione sostenuti in passato e i costi di manutenzione preventiva sostenuti in precedenza.

Definire le modalità di guasto

Analizzare il sistema e comprendere i diversi modi in cui il sistema può guastarsi è la fase successiva. In questo step è utile coinvolgere i propri collaboratori e i dipendenti che si interfacciano costantemente con l’asset.

Valutare le conseguenze di un guasto

Si deve dunque valutare che cosa potrebbe accadere in caso di guasto, in termini di problemi di sicurezza, scarse prestazioni aziendali, ripercussioni su altre apparecchiature, e così via. Anche in questo caso, operatori dell'impianto, esperti delle apparecchiature e tecnici devono collaborare per identificare le cause principali dei guasti alle singole apparecchiature.

Determinare una strategia di manutenzione per ogni modalità di guasto

A questo punto, bisognerà procedere con la selezione di una strategia di manutenzione per ciascuna modalità di guasto ritenuta critica, rendendo tale applicazione economicamente e tecnicamente fattibile e conveniente.

Implementare la strategia ed eseguire revisioni periodiche

Affinché il programma RCM sia efficace, bisognerà attuare le raccomandazioni di manutenzione identificate nella fase precedente. Dopo l'attuazione, le revisioni periodiche aiuteranno il responsabile della manutenzione a rispettare l’efficacia della strategia di manutenzione.

Per approfondire

Link consigliati

- Il significato dell'MRO: rischi e strategie

- Come gestire efficacemente i fornitori

- MTTF: significato e calcolo del tempo medio di funzionamento delle apparecchiature

- Come automazione e robotica migliorano la produzione industriale

- Metodo Kanban: definizione ed esempio per la gestione dell’approvvigionamento

- Tutto sulla manutenzione degli impianti antincendio e i suoi benefici

- 3 buone ragioni per ottimizzare le vostre strategie di acquisto

- Logistica sostenibile: come coniugare ecologia e competitività?