Sistemi di misura IR o Termometro a Infrarossi

Come funziona e cosa è un termometro a infrarossi. Guida completa con vantaggi e precauzioni per un uso corretto.

Introduzione

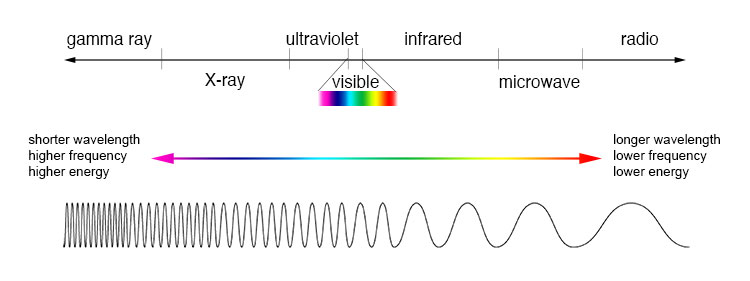

La luce visibile percepibile dall’occhio umano costituisce solo una piccola parte dello spettro di radiazione. La parte restante della spettro luminoso è costituita da luce invisibile, caratterizzata da molte più informazioni. Fu il fisico William Herschel nel 1800 a scoprire, in modo casuale, la radiazione infrarossa, mentre studiava le proprietà dei materiali con esperimenti di ottica e di misurazione della temperatura. Herschel notò incrementi di temperatura oltre l'estremità rossa dello spettro e riuscì quindi ad individuare una zona che oggi è nota come area della lunghezza d'onda dell'infrarosso.

Questa scoperta ha aperto nuove possibilità nell’ambito della misurazione della temperatura poichè ha permesso di ottenere dei valori senza contatto diretto con gli oggetti da misurare e quindi senza interferenza tra elemento sottoposto a valutazione e strumento di misura stesso.

I primi dispositivi di misurazione della temperatura a infrarossi erano pesanti, scomodi e complicati da usare. Oggi questi strumenti di misura sono completamente cambiati: i moderni termometri a infrarossi sono piccoli, ergonomici, facili da usare e possono anche essere installati su macchinari. Sul mercato si trova una vasta gamma di dispositivi, dai palmari versatili sino a sensori speciali fatti per l'integrazione con sistemi di processo preesistenti. Si trovano inoltre numerosi accessori e software per la raccolta e l'analisi dei dati, prevalentemente forniti dai sensori di temperatura a infrarossi.

Utilizzo dei termometri a infrarossi

La temperatura è il parametro fisico misurato più frequentemente, seconda solo al tempo. Il monitoraggio della temperatura oltre che controllare lo stato di salute delle persone, migliora la qualità del prodotto e aumenta la produttività. La temperatura è indicatore importante della condizione di un prodotto o di un macchinario, sia nella produzione che nel controllo qualità. In ambito medico, invece, è determinante per le informazioni sullo stato delle persone. Grazie alle misure di temperatura è possibile controllare gli ambienti sia interni che esterni in modo da creare zone di comfort (o salubri) sia per gli esseri viventi che per gli oggetti (macchinari, arredi, strumenti…).

La tecnologia a infrarossi non è un fenomeno nuovo e viene utilizzato con successo nell'industria e nella ricerca da decenni. Ma le nuove tecnologie hanno ridotto i costi, aumentato l'affidabilità delle misure e reso ancora più piccoli i dispositivi di misurazione. Di conseguenza, sono nati nuovi campi di applicazione e nuove aree di interesse. In questo articolo ci si focalizzerà sui termometri a IR per le applicazioni industriali, descrivendone le problematiche, i vantaggi, le precauzioni d’uso e le principali caratteristiche dei componenti.

Quali sono i vantaggi offerti dalla misurazione della temperatura senza contatto?

- È un sistema veloce (ordine dei ms) e si possono fare più misurazioni ripetute in successione con salvataggio dei dati.

- Permette di misurare target in movimento, ad esempio nell’ambito dei processi di trasporto.

- È possibile effettuare misurazioni di oggetti pericolosi o fisicamente inaccessibili come parti ad alta tensione o dove sussistono grandi distanze tra target e dispositivo di misura.

- Si possono effettuare senza problemi misurazioni di alte temperature (sopra 1300 °C). Questa caratteristica non è invece una prerogativa dei termometri classici che devono andare a contatto del target.

- I valori misurati non subiscono interferenze né dal punto di vista termico (scambio di calore) né dal punto di vista meccanico (effetto meccanico sulle superfici) proprio perchè non c’è contatto con il target; le misure risultano estremamente precise, senza distorsioni dei valori misurati, rispetto quelle effettuate con i classici termometri a contatto.

Le precauzioni per l’utilizzo dei termometri IR

Per poter utilizzare al meglio i termometri senza contatto a infrarossi (IR), il target deve essere otticamente visibile al termometro IR. Livelli elevati di polvere o la presenza di fumo/nebbia rendono la misurazione meno accurata. Ancora, se vi sono degli ostacoli solidi tra strumento di misura e target, come ad esempio un recipiente metallico chiuso, non è possibile prelevare la misura dell’oggetto all’interno. La parte ottica del sensore deve essere inoltre protetta da polvere e da condensa.

Infine, normalmente, è possibile misurare solo le temperature superficiali, nonostante le diverse emissività da parte dei vari strati componenti il target.

I principali vantaggi della termometria IR senza contatto sono la velocità, l'assenza di interferenze e la capacità di misurare in intervalli anche ad alta temperatura, fino a 3000 °C. Generalmente è possibile misurare solo la temperatura superficiale.

Il sistema a infrarossi

Il sistema di funzionamento di un termometro IR può essere paragonato a quello dell’occhio umano. La radiazione (flusso di fotoni) emessa dall'oggetto raggiunge lo strato fotosensibile (retina) attraverso l'atmosfera. Questa viene convertita in un segnale che viene inviato al cervello. Allo stesso modo, un sensore ottico ad infrarossi interposto tra target di misura ed un’interfaccia a display, rileva la temperatura misurata attraverso l’atmosfera.

La possibilità di misurare la temperatura grazie alla radiazione infrarossa deriva dal fatto che ogni forma di materia con una temperatura superiore allo zero assoluto (-273,15 °C / -459,8 °F) emette radiazioni IR in base alla propria temperatura. Questa emissione è chiamata radiazione caratteristica. La causa di ciò è il movimento meccanico delle molecole che avviene all’interno della materia, la cui intensità dipende dalla temperatura dell'oggetto. A seguito di questo moto, viene emessa una radiazione elettromagnetica sotto forma di particelle di fotoni che si muovono alla velocità della luce e si comportano seguendo i principi della fisica ottica. Essi possono essere deviati, messi a fuoco con una lente, o riflessi da superfici riflettenti. Lo spettro di questa radiazione varia da 0,7 a 1000 µm in termini di lunghezza d'onda, e normalmente non può essere vista ad occhio nudo. Questa zona si trova all'interno dell'area rossa della luce visibile ed è stata chiamata gamma dell’ "infra" - rosso.

I corpi ad alte temperature emettono ancora una piccola quantità di radiazioni visibili, pertanto, le persone possono vedere oggetti a temperature molto elevate (superiori a 600 °C). I lavoratori esperti del settore siderurgico possono persino stimare la temperatura in modo abbastanza preciso in base al colore assunto dal metallo.

La parte invisibile dello spettro, tuttavia, contiene fino a 100.000 volte più energia. La tecnologia di misurazione ad infrarossi si basa su questo. La radiazione massima si sposta verso lunghezze d'onda sempre più corte all'aumentare della temperatura del target e tali relazioni furono riconosciute da Stefan e Boltzmann nel 1879, i quali dimostrano che una temperatura non ambigua può essere misurata dal segnale di radiazione.

Determinazione dell'emissività di un corpo

Molti materiali non metallici come legno, plastica, gomma, materiali organici, roccia o cemento hanno superfici che riflettono molto poco e quindi hanno un'alta emissività, compresa tra 0,8 e 0,95. Al contrario, i metalli, specialmente quelli con superfici lucide, hanno emissività intorno a 0,1. I termometri a IR offrono delle opzioni per poter impostazione il fattore di emissività.

Esistono vari metodi per determinare l'emissività di un oggetto ed i valori vengono generalmente riportati in tabelle che aiutano a trovare la giusta gamma di lunghezze d'onda per un dato materiale e, quindi, il giusto dispositivo di misurazione. In particolare nel caso dei metalli, i valori in tali tabelle devono essere utilizzati solo a scopo di orientamento poiché le condizioni della superficie (ad es. lucidata, ossidata o incrostata) possono influenzare l'emissività più che il materiale in sé.

È possibile determinare l'emissività di un materiale usando metodi diversi. Di seguito si descrivono alcuni di essi.

Medodo 1. Riscaldare un campione del materiale a una temperatura nota che è possibile determinare con precisione utilizzando un termometro a contatto (es. termocoppia). Misurare quindi la temperatura target con il termometro a IR. Modificare l’impostazione dell'emissività finché la temperatura non corrisponde a quella del termometro a contatto. L’emissività individuata va mantenuta per le misure future su questo specifico materiale.

Metodo 2. Ad una temperatura relativamente bassa (fino a 260 °C), applicare al target uno speciale adesivo di plastica con un'emissività nota. Utilizzare il dispositivo di misurazione a infrarossi per determinare la temperatura dell'adesivo e dell’emissività corrispondente. Quindi misurare la temperatura superficiale del target senza l'adesivo e reimpostare l'emissività finché non viene visualizzato il valore di temperatura corretto. Utilizzare l'emissività determinata con questo metodo per tutte le misurazioni il cui target è costituito dal materiale analizzato.

Metodo 3. Se il target può essere rivestito, rivestirlo con vernice nera opaca che ha un'emissività di circa 0,95. Misurare la temperatura di questo corpo nero e impostare l'emissività come descritto in precedenza.

Misurazione della temperatura dei metalli

L'emissività di un metallo dipende dalla lunghezza d'onda e dalla temperatura. Poiché i metalli sono riflettenti, hanno una bassa emissività e la misura della loro temperatura tramite termometro IR può produrre risultati inaffidabili. In tal caso è importante selezionare uno strumento che misuri la radiazione infrarossa a una particolare lunghezza d'onda e all'interno di un particolare intervallo di temperatura in cui i metalli hanno la massima emissività possibile. In molti metalli, l'errore di misurazione diventa maggiore con la lunghezza d'onda, il che significa deve essere utilizzata per la misurazione la lunghezza d'onda più corta possibile.

La lunghezza d'onda ottimale per le alte temperature in caso dei metalli è a circa 0.8-1.0 µm, al limite della gamma visibile.

Misurazione della temperatura della plastica

La trasmittanza della plastica varia con la lunghezza d'onda ed è proporzionale al suo spessore. I materiali sottili sono più trasmissivi delle plastiche spesse. Per ottenere una misurazione della temperatura ottimale, è importante selezionare una lunghezza d'onda alla quale la trasmittanza è quasi zero. Alcune materie plastiche (polietilene, polipropilene, nylon e polistirolo) non sono trasmissive a 3.43 µm; altri (poliestere, poliuretano, Teflon FEP e poliammide) non sono trasmissivi a 7,9 µm. Per materiali plastici più spessi (> 0.4 mm), come le pellicole molto colorate, si dovrebbe scegliere una lunghezza d'onda compresa tra 8 e 14 µm. In caso di incertezza, si potrebbe inviare un campione della plastica al produttore del dispositivo a infrarossi in modo da determinare la larghezza di banda spettrale ottimale per la sua misurazione. Molti film plastici hanno una riflettanza di circa il 5%.

Misurazione della temperatura del vetro

Quando si misura la temperatura del vetro con un termometro a infrarossi è necessario considerare sia la riflettanza che la trasmittanza. Selezionando con attenzione la lunghezza d'onda, è possibile misurare la temperatura sia in superficie che in profondità.

Quando si effettuano misurazioni sotto la superficie, è necessario utilizzare un sensore per la lunghezza d'onda di 1.0 µm, 2.2 µm o 3.9 µm.

Si consiglia di utilizzare un sensore per lunghezze d’onda di 5 µm per misurare temperature superficiali o per lunghezze d’onda di 7.9 µm per misurare fogli molto sottili o basse temperature. Poiché il vetro è un cattivo conduttore di calore e può cambiare rapidamente la temperatura superficiale, si consiglia un dispositivo di misurazione con un tempo di risposta breve.

Ogni corpo emette radiazioni infrarosse. Questa radiazione è visibile solo ad occhio nudo a temperature superiore a 600 °C (ad es. ferro incandescente). L'intervallo della lunghezza d'onda è compreso tra 0.7 µm e 1000 µm. I corpi neri assorbono ed emettono il 100% della radiazione e questa corrisponde alla loro temperatura caratteristica. Tutti gli altri corpi sono posti in relazione a tale punto di riferimento quando è necessario valutare la loro emissione di radiazioni, ossia l’emissività.

Criticità delle condizioni ambientali

Un termometro IR va configurato a causa del comportamento della radiazione durante il percorso di trasmissione, solitamente l'aria nell’ambiente. Alcuni componenti dell'atmosfera, infatti, come il vapore e il diossido di carbonio, assorbono la radiazione infrarossa a particolari lunghezze d'onda, provocando una perdita di trasmissione. Se l'assorbimento dovuto al fluido non viene preso in considerazione, la temperatura visualizzata può risultare inferiore rispetto a quella effettiva del target. Fortunatamente i produttori mettono in commercio dispositivi di misura a infrarossi con filtri di correzione atmosferica, risparmiando l'utente da tali preoccupazioni.

Anche la radiazione termica presente nell'ambiente circostante potrebbe interferire con il termometro IR, portando lo strumento a rilevare temperature più elevate, in particolare nella misurazione su target in metallo all’interno di una fornace industriale. Molti dispositivi di misurazione a infrarossi hanno incorporato un sistema di compensazione automatico della temperatura di fondo e garantiscono risultati estremamente accurati.

Un’altra accortezza è dovuta alla sensibilità dei sensori IR. I sensori IR sono dispositivi elettronici che possono funzionare solo entro determinati intervalli di temperatura di esercizio. Alcuni sensori hanno un limite superiore di 85 °C. Al di sopra della temperatura di esercizio consentita, devono essere utilizzati accessori per il raffreddamento ad aria o ad acqua specifici per le applicazioni ad alta temperatura. Quando si utilizza il raffreddamento ad acqua è spesso utile ricorrere al sistema di soffiaggio ad aria per evitare la formazione di condensa sulle parti ottiche del sensore.

Il puntatore dei termometri IR

I pirometri sono spesso dotati di un sistema integrato che permette di mirare direttamente al punto target di misura. I dispositivi più sofisticati sono dotati di videocamere e collegati ad un display e possono essere gestiti anche da remoto, in opportune stazioni di controllo.

I termometri IR possono avere anche un sistema laser che consente all'utente di mirare al punto di misurazione in modo ancora più rapido e preciso, il che semplifica notevolmente la gestione delle misure, in particolare se si utilizzano termometri IR portatili. Il puntatore laser è utile in caso di oggetti in movimento o in condizioni di scarsa illuminazione.

Si possono distinguere 4 sistemi di puntamento laser:

Puntatori a 1 raggio laser: questo è il modello più semplice, soprattutto per i dispositivi che hanno bassa risoluzione in caso di oggetti da misurare di grandi dimensioni. Il fascio laser punta approssimativamente al centro dell'oggetto di misurazione, ma a distanza ravvicinata la misura non è precisa.

Puntatori a raggio laser coassiale: in questi dispositivi, il raggio laser esce dal centro del sistema ottico e rimane lungo l'asse ottico. Il punto di misurazione è segnato con precisione in ogni misura presa a distanza.

Puntatori a doppio laser: è possibile utilizzare un doppio laser con due punti di mira per indicare il diametro del punto di misura su lunga distanza. Con questo sistema, l'utente non ha bisogno di effettuare calcoli o di fare supposizioni per poter prendere la misura della temperatura del punto esatto di interesse. Inoltre, impedisce all'utente di commettere errori durante la misurazione.

Puntatori a laser incrociato: il laser incrociato è una versione speciale del doppio laser ed è utilizzato per sensori con punto focale dedicato. La distanza alla quale i due punti laser si sovrappongono è il punto in cui viene misurata l'area più piccola (focus).

L'uso del puntatore laser si rivela un efficacie aiuto visivo nella misurazione a infrarossi specie in applicazioni industriali dove si lavora ad alte temperature o in presenza di luce.

I rilevatori dei termometri IR

Il rilevatore costituisce il nucleo del termometro IR. Esso converte la radiazione infrarossa ricevuta in segnale elettrico, che viene poi emesso dal sistema elettronico sotto forma di valori di temperatura. I più recenti sviluppi nella tecnologia dei processori hanno portato ad una maggior stabilità del sistema di misura, ad una migliore affidabilità, risoluzione e velocità di misurazione.

I rilevatori a infrarossi si dividono in due gruppi principali: quantistici e termici.

Rilevatori quantistici

Si tratta di fotodiodi interagenti direttamente con i fotoni che impattano, producendo coppie di elettroni e quindi un segnale elettrico. I rilevatori quantistici, data la rapidità del funzionamento (ns), sono usati soprattutto per sistemi di imaging veloci.

Rilevatori termici

Un esempio di rilevatore termico è dato dalle termopile ma vi sono altri tipi di rilevatori con la stessa funzione. Essi cambiano la loro temperatura a seconda della radiazione impattante. La variazione di temperatura crea un cambiamento di tensione nella termopila. Tali rilevatori sono molto più lenti (ms) rispetto quelli quantistici (ns), a causa dell'autoriscaldamento richiesto.

Display e interfacce dei termometri IR

Le interfacce e i tipi di visualizzazione dei valori misurati sono importanti per l'utente. Alcuni dispositivi, soprattutto quelli portatili, hanno via display un accesso diretto al pannello di controllo che può essere considerato l'uscita primaria del dispositivo di misurazione. Le uscite analogiche o digitali vengono visualizzate nella stazione di misurazione e si possono effettuare regolazioni. È anche possibile collegare stampanti e computer o controllori logici programmabili (PLC), direttamente al sistema di misura della temperatura. Tramite software opportuni si possono creare grafici e tabelle sulla base dei dati rilevati.

Un ulteriore vantaggio del pirometro con interfaccia digitale è che consente la calibrazione sul campo utilizzando il software di calibrazione disponibile fornito dal produttore del dispositivo.

Parametri dei termometri IR

I parametri tecnici caratterizzano i termometri a IR e dovrebbero essere presi in considerazione nella scelta del pirometro più appropriato:

Intervallo di temperatura di misurazione

L'intervallo di temperatura definito dal produttore del dispositivo in cui la deriva della misura rimane entro i limiti definiti.

Incertezza di misura

L’intervallo di tolleranza in cui il valore di misura reale si trova con una probabilità specifica, correlata a un dato misurazione e temperatura ambiente.

Deriva di temperatura

La deriva termica è l’errore causato da una variazione della temperatura ambiente rispetto ad una temperatura di riferimento.

Risoluzione della temperatura

Indica l'incertezza della misura causata dal rumore intrinseco del dispositivo. Questo parametro viene espresso utilizzando il tempo di risposta definito e la misurazione della temperatura, es. 0.1 K (a una temperatura di misurazione di 100 °C e tempo di risposta di 150 ms).

Ripetibilità

Indica l'incertezza di misura delle misurazioni che vengono ripetute entro un breve periodo di tempo alle stesse condizioni.

Stabilità a lungo termine

È espresso come la misura dell’incertezza, ma si riferisce a un periodo di tempo più lungo (diversi mesi).

Gamma spettrale

Per i termometri IR a banda larga, la parte superiore e i limiti inferiori sono indicati in µm; per banda stretta sono indicati invece con la lunghezza d’onda media ± 0,5 µm.

Dimensioni dell'area di misurazione

Di solito viene indicata la dimensione dell'area di misura nella quale il segnale scende ad un certo valore, ad es. 90%.

Tempo di risposta

E’ il periodo di tempo trascorso tra una variazione della temperatura del target e la relativa visualizzazione del valore di misura. Esempio: t = 1 ms (25 °C, 800 °C, 95%). Il tempo di risposta più comune è 500 ms.

Tempo di acquisizione

E’ il periodo di tempo minimo durante il quale un target necessita di essere visibile al dispositivo di misura in modo che il valore restituito possa corrispondere al valore misurato. È possibile una visualizzazione ritardata del valore di misurazione. Di norma il tempo di acquisizione è inferiore al tempo di risposta. Gli stessi dettagli sono indicati come per il tempo di risposta. Esempio: t = 1 ms (25 °C, 800 °C, 95%)

Temperature di esercizio e conservazione

E’ la temperatura ambiente ammissibile alla quale il dispositivo può essere utilizzato o immagazzinare dati. Inoltre, è necessario rispettare le condizioni operative meccaniche ed elettriche dei dispositivi (tipo di protezione, resistenza alle vibrazioni, ecc.).

Calibrazione dei termometri IR

I pirometri dovrebbero essere controllati regolarmente e, nel caso di deviazioni, dovrebbero essere calibrati per garantire l’accuratezza della misure a lungo termine. La calibrazione viene fatta da enti certificatori competenti (o laboratori accreditati) sulla base del il sistema di calibrazione del produttore. L'utente può anche utilizzare il software di calibrazione se disponibile, fornito da alcuni produttori con il dispositivo.

Conclusioni

La termometria a infrarossi misura l'energia che viene emessa naturalmente da tutti gli oggetti, senza toccarli. Ciò consente una misurazione rapida e sicura della temperatura di oggetti in movimento, estremamente caldi, o difficili da raggiungere. Dove uno strumento di contatto potrebbe alterare la temperatura, danneggiare o contaminare il target, un termometro senza contatto consente invece precisione nella misurazione. Rispetto ai primi termometri a infrarossi, che erano pesanti, scomodi e complicati da usare, il design di tali dispositivi oggi è completamente cambiato. I moderni termometri a IR sono piccoli, ergonomici, facili da usare e possono anche essere installati sui macchinari. Oggi sul mercato sono disponibili numerosi prodotti, da quelli versatili e palmari a quelli dotati di sensori speciali per l'integrazione nei sistemi di processo esistenti.

Alcuni produttori di termometri ad infrarossi

FLIR

Pioniere della termografia a infrarossi, FLIR opera con prodotti best-in-class in segmenti come quello governativo e difesa.

FLUKE

FLUKE offre un ampio spettro di termometri per la misurazione di precisione con un occhio al controllo qualità.

RS PRO

Una gamma di termometri ad infrarossi inclusi quelli per la misurazione corporea con una qualità di cui ti puoi fidare.

Testo

Pratici termometri ad infrarossi combinati tascabili per la misura della temperatura corporea senza contatto.